BLDC Motoren aansturen: Handleiding voor Beginners

op

Gelijkstroommotoren – in het Nederlands de standaard benaming voor een niet borstelloze motor – zijn zo eenvoudig aan te sturen omdat het commuteren mechanisch, intern in de motor, geregeld wordt. De plaats van de koolborstels ten opzichte van de commutator zorgt ervoor dat de juiste spoelen in het anker op het juiste moment van stroom voorzien worden ten opzicht van het magnetisch veld dat opgewekt wordt door de permanente magneten in de stator magnetic field generated by the permanent magnets.

Daarentegen is bij BLDC motoren elektronisch commuteren nodig. De aansluitingen van elke spoel zijn buiten de behuizing van de motor gebracht en de ontwerper is verantwoordelijk voor aansturen ervan in de juiste volgorde.

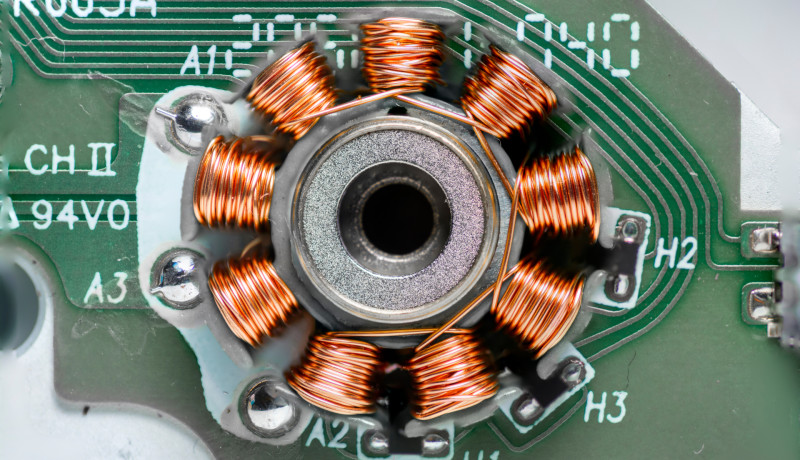

Opbouw van de Motor

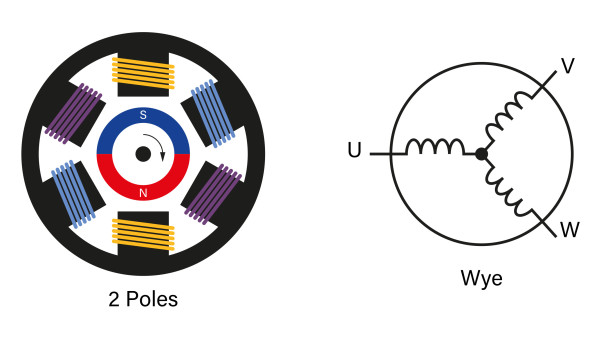

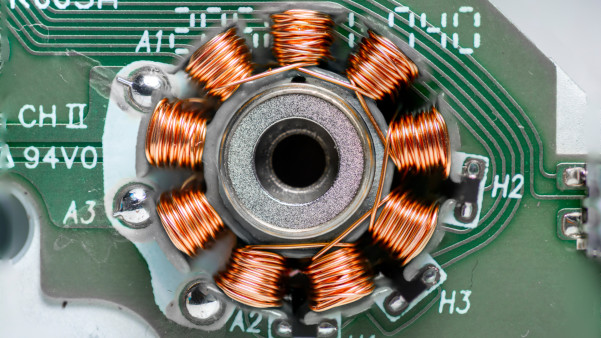

Voor we over de elektrische aansturing beginnen is het nodig de mechanische constructie van een BLDC motor te begrijpen. Een BLDC motor heeft meestal drie aansluitdraden, vaak aangeduid met U, V en W. De permanente magneten zijn aan de rotor gekoppeld, de spoelen de stator vormen en gekoppeld zijn aan het huis van de motor.

Er zijn vele variaties in de opbouw van BLDC motoren toegespitst op specifieke toepassingen. Voor drones en modelvliegtuigen zijn bijvoorbeeld de zogenaamde outrunner modellen populair. Bij deze types zit de stator binnenin de motor en draait de rotor met zijn permanente magneten buitenom de stator. Dat resulteert in een betere koeling en de grotere massatraagheid draagt bij aan het gelijkmatig draaien van de motor. Ondanks deze verschillen in constructie blijft de aansturing gelijk.

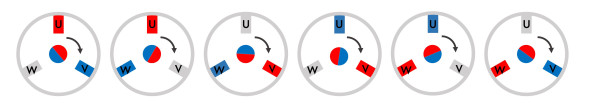

Commuteren van de Motor

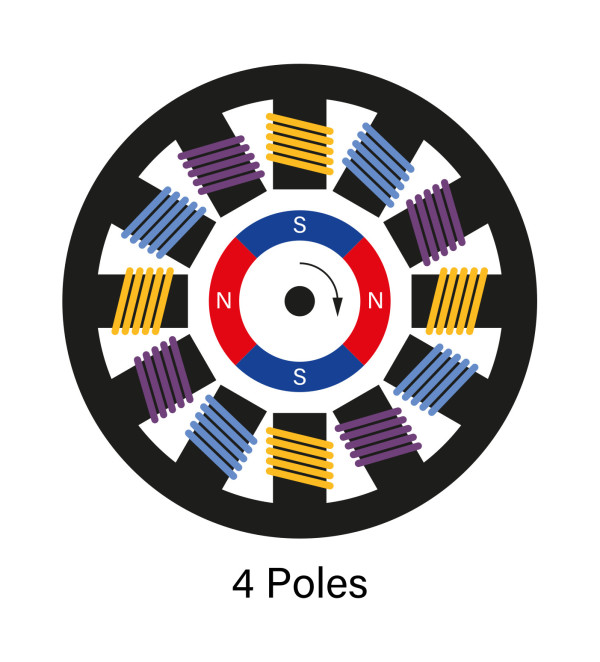

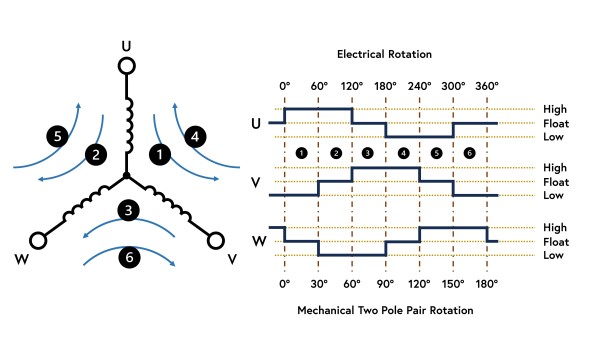

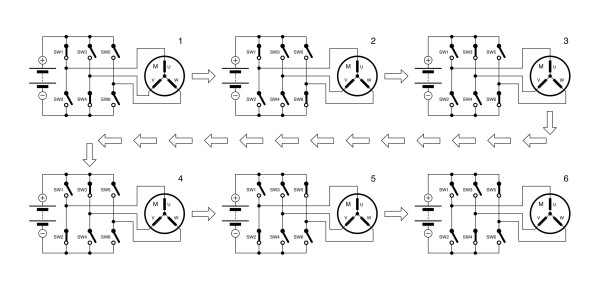

Omdat de rotor het deel met de permanente magneten is, moet de ontwerper met de besturing een roterend magnetisch veld opwekken dat de rotor zal moeten volgen. Dat betekent dat de statorspoelen aangestuurd moeten worden in de juiste volgorde. Elke statorspoel wordt afwisselend noordpool en zuidpool. Met drie statorspoelen betekent dat dat we in totaal zes stappen moeten doorlopen om een commutatorcyclus te doorlopen.

Omdat de spoelen een lage Ohmse weerstand hebben, ontstaat er risico als een spoel langere tijd bekrachtigd wordt. Dit kan bijvoorbeeld gebeuren als een debugger gebruikt wordt bij een microcontroller en het programma bereikt een breakpoint. Microcontrollers die specifiek voor BLDC motor toepassingen geschikt zijn kunnen daarom de I/O pinnen uitschakelen zodra de debugger de microcontroller stilzet.

Een andere afweging is de processor belasting. Bij een motor met één poolpaar zijn bij 100 TPM 600 ms (60 seconden ÷ 100) beschikbaar om de benodigde code voor een omwenteling uit te voeren. Bij een motor met vier poolparen is voor diezelfde code slechts 150 ms (een kwart) beschikbaar. Bij 1000 TPM is dat respectievelijk nog 60 ms en 15 ms.

Als er code voor snelheidsregeling in het spel is (vaak een PID controller), kan de processorbelasting flink oplopen en zelfs het maximum toerental limiteren. Om die reden bieden microcontroller verkopers motor controllers aan, die een deel van deze complexiteit in speciale hardware uitvoeren.

De Juiste Volgorde en de Juiste Timing - Rotor Positie Sensors

Maar welke statorspoelen schakelt u in bij de start? Er is een één op zes kans om goed te gokken. Om dit op te lossen bieden veel motoren een rotorsensor of een voorziening om deze later te monteren. Een goedkope oplossing zijn Hall sensors, die gewoonlijk een resolutie van 60° of beter bieden (360° ÷ 6 bij een motor met één poolpaar). Aan de top van het prijsspectrum vinden we resolvers, een analoge hoek sensor die een nauwkeurigheid van minder dan een graad kan opleveren. Uw microcontroller of geïntegreerde BLDC driver kan deze sensoren uitlezen zodat de rotorstand bekend is voordat het eerste paar spoelen aangestuurd wordt.

Het voordeel van het weten van de rotorstand voordat de spoelen bekrachtigd worden is dat het voorkomt dat de rotor zich bij het inschakelen met een schok uitlijnt met het magnetisch veld. De positie van de rotor weten is nuttig om als de motor draait de juiste spoelparen op het juiste moment te bekrachtigen. Door terugkoppeling van het sensorsignaal aan het besturingsalgoritme kan de snelheid constant gehouden worden bij wisselende belastingen.

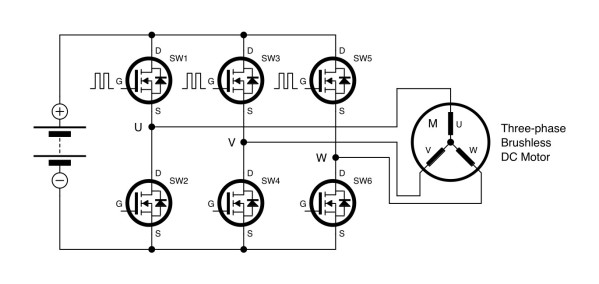

BLDC Motorsnelheid regelen

Nu de rotorpositie bekend is en we de juiste spoelparen op het juiste moment kunnen aansturen is de volgende stap het regelen van de snelheid van de motor. Dit gebeurt net als bij een conventionele DC motor: door de spanning te variëren.Terugverwijzend naar de driefase brugschakeling, zijn de drie bovenste MOSFETs meestal verbonden met microcontroller pinnen die een pulsbreedte gemoduleerd (pulse width modulation of PWM) signaal kunnen produceren. Met een lage aan-uit verhouding is de effectieve spanning op de statorspoelen laag. Dit resulteert in een laag toerental, en door gebruik te maken van de feedback van de Hall sensoren kan de microcontroller zijn uitgangen in het juiste tempo aansturen om de snelheid van de commutatie cyclus aan te passen. Bij hogere spanningen zal de rotor sneller draaien en kan de processor het tempo van de zes commutatie stappen daarop aanpassen.

Maar: door een zwaardere belasting op de rotor zal deze vertragen tenzij een regelalgoritme (PID) wordt toegepast.

Geavanceerde BLDC besturing

Zoals alles in elektronica, een besturing kan altijd beter mits het lukt om de complexiteit te beheersen. Een sensor op de rotor maakt bijvoorbeeld de motor groter, duurder, en introduceert een foutkans.In plaats daarvan kan ook de tegen-EMK van de motor gemeten worden door een analoog-digitaal converter (ADC) die de spanning op de niet- of ground (0 V) aangestuurde aansluitingen meet. Analoge en digitale filters zijn nodig om ruis en storing in deze signalen te onderdrukken, wat weer extra belasting voor de processor oplevert. Een probleem bij deze oplossing is dat een stilstaande rotor geen tegen-EMK levert waardoor het lastig is de rotorpositie bij stilstand te bepalen, al zijn er vernuftige manieren en algoritmes die dit kunnen oplossen.

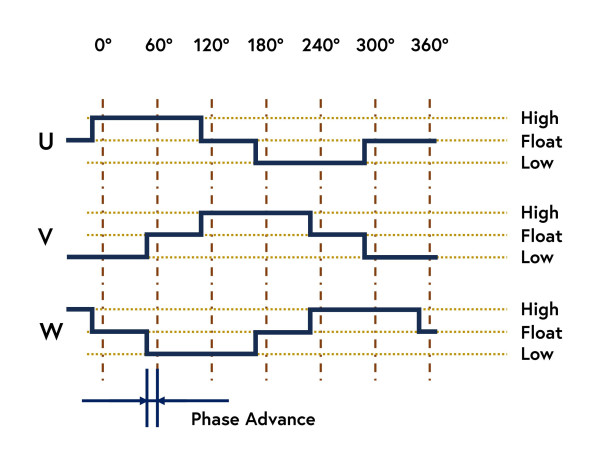

Het is mogelijk de motor sneller te laten draaien dan waar deze voor gespecificeerd is. Configureer de commutatiesoftware om de volgende stap iets eerder te maken dan gepland: wees de volgende stap iets voor. Door deze in de documentatie “phase advance” genoemde methode, kunnen motors meer dan het dubbele toerental halen van het maximale gespecificeerd in de datasheet, maar het gaat ten koste van koppel en rendement.

BLDC Motor Control IC’s

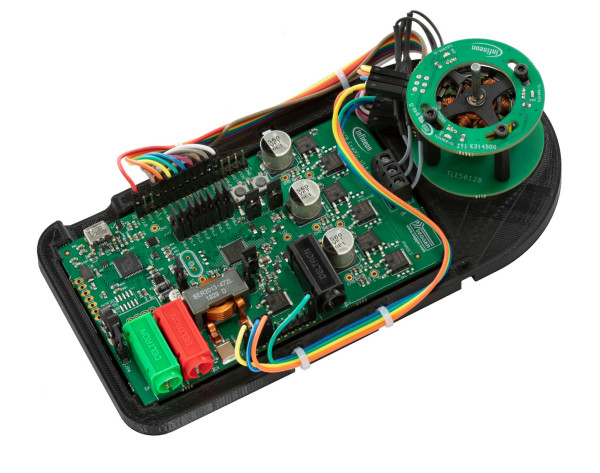

De juiste IC’s vinden om BLDC motoren aan te sturen kan verwarrend zijn, omdat er nogal wat aanbieders zijn die vergelijkbare producten leveren. Leveranciers als Microchip en Infineon bieden microcontrollers aan die speciaal geschikt zijn om motoren aan te sturen. Deze worden dikwijls ondersteund door stroom-, hoek- en positiesensors. Anderen richten zich op de koppeling tussen de microcontroller en de driefasen brug. De gebruikte MOSFETs hebben vaak behoorlijk wat vermogen nodig om hun gates aan te sturen, waarvoor leveranciers als Elmos, Toshiba, en Monolithic Power (MPS) speciale drivers aanbieden, vaak voorzien van kortsluitbeveiliging, dead time control, en zelfs spanningsregelaars om de microcontroller en andere elektronica te voeden.

Vertaler: Adrie Kooijman

Discussie (4 opmerking(en))