Systeemthermiek bij energie-intensieve toepassingen: Een groeiende uitdaging, met oplossingen voor verbetering

op

Halfgeleidergebaseerde apparaten zijn bedoeld om uitsluitend binnen een bepaald temperatuurbereik te functioneren. Ze kunnen storingen vertonen of abrupt uitvallen als de thermische beheersing van het systeem tijdens de ontwerpfase wordt verwaarloosd. Laten we de warmteontwikkeling en vermogensverliezen in het Power Delivery Network bespreken, evenals enkele mogelijke oplossingen.

Warmteontwikkeling in printplaten

Printplaten (PCB’s) — de kern van elk hardwaresysteem of elektronisch apparaat — zijn ontworpen om de overdracht van vermogen en signalen mogelijk te maken van zenders van stroom en data naar ontvangers binnen het circuit. Tijdens de reis van elektronen door de PCB treden vermogensverliezen op, waarbij warmte vrijkomt. Aangezien vermogensverliezen afhankelijk zijn van zowel de DC-weerstand als de AC-impedantie van de sporen, geldt dit ook voor de gegenereerde warmte.

Niet alleen de sporen op de PCB, maar ook kritieke geïntegreerde schakelingen (IC’s) zoals vermogensomzetters, drivers, MOSFETs, IGBT’s en niveauvertalers dragen aanzienlijk bij aan warmteontwikkeling. Naarmate technologie voortschrijdt, worden DSP’s, SoC’s en FPGA’s ontworpen voor werking in laagvermogensdomeinen om het energieverbruik en verliezen in het Power Delivery Network (PDN) te verlagen. Toch genereren deze apparaten nog steeds aanzienlijke warmte vanwege hun hoge schakelfrequentie en energie-intensieve taken.

Met steeds kleinere vormfactoren is thermisch beheer een van de belangrijkste uitdagingen geworden voor ontwerpers van PCB’s. Hoewel een correcte werking en betrouwbaarheid van het circuit onder alle omstandigheden essentieel zijn, hebben ingenieurs in moderne producten vanwege kosten- en ruimtebeperkingen niet altijd de luxe om omvangrijke en dure koeloplossingen zoals koellichamen, ventilatoren of vloeistofkoeling te gebruiken.

Thermisch beheer van het systeem

Huidige IC’s op basis van silicium zijn ontworpen voor een maximale junctietemperatuur van 100 °C tot 150 °C. Als deze temperatuur wordt overschreden, zal de levensduur van het component aanzienlijk afnemen. Inefficiënt thermisch beheer kan leiden tot een temperatuurstijging van zo’n 15 °C tot 20 °C, wat volgens mijn ervaring de levensduur van componenten met wel 50% kan verkorten. Zo zetten sommige energie-intensieve apparaten, zoals krachtige LED’s, meer dan 60% van hun verbruikte vermogen om in warmte, waardoor aangepaste, hoogpresterende PCB’s nodig zijn om hoge temperaturen te weerstaan en schade aan IC’s te voorkomen.

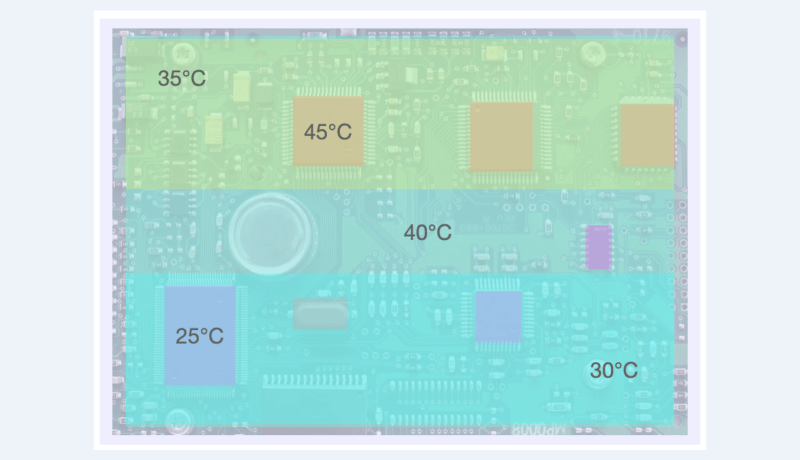

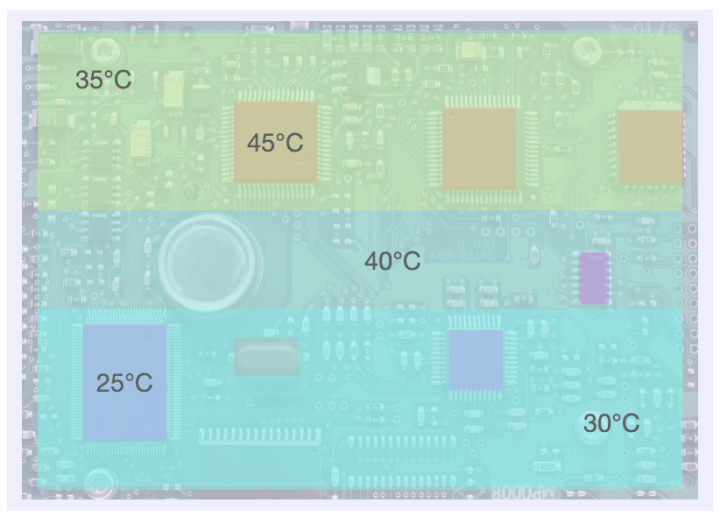

Hoewel moderne IC’s op basis van wide bandgap-halfgeleiders (WBG), zoals galliumarsenide (GaN) en siliciumcarbide (SiC), veel hogere temperaturen aankunnen dan traditionele op silicium gebaseerde apparaten, blijft nauwkeurig thermisch beheer essentieel. Het is nodig om warmte gelijkmatig te verdelen en hotspots te vermijden. Als voorbeeld toont Figuur 1 een thermografische opname van een PCB: de rode vlekken geven de punten met de hoogste warmteconcentratie aan.

Verbetering van thermische prestaties

De eerste stap naar een goede thermische prestatie, zelfs bij zware belastingen op de PCB, is het bepalen van de junctietemperatuur TJ en de thermische weerstand RT van elk hoogvermogenscomponent. De junctietemperatuur is de temperatuur op het punt waar de halfgeleiderovergangen (transistoren, diodes enz.) binnen een component werken. De toegestane maximale TJ-waarde is te vinden in het technische gegevensblad. Thermische weerstand (RT) beschrijft het temperatuurverschil over een thermisch pad per eenheid gedissipeerd vermogen. Een belangrijk middel om RT te verlagen is het verkorten van de thermische weg en het verbeteren van de thermische geleidbaarheid door materiaalkeuze, grotere koperoppervlakken of het gebruik van thermische via’s.

Deze factoren zijn direct gekoppeld aan het PCB-ontwerp. De almaar toenemende miniaturisatie van vermogenscircuits beperkt de padgrootte aanzienlijk. Daarom moet de ontwerper zich op twee vlakken concentreren. Ten eerste op het kort houden van thermische paden om warmteophoping en hotspots te voorkomen. Dit vereist maatregelen in de ontwerpfase. Ten tweede op de materialen en substraten die worden gebruikt bij de fabricage: die moeten een zo hoog mogelijke thermische geleidbaarheid hebben. Koper is bijvoorbeeld uitermate geschikt voor warmte-afvoerende toepassingen. Dit vereist zorgvuldige materiaalkeuze in de initiële projectfase via haalbaarheidsstudies en proof-of-concepttests.

PCB ontwerp

De ontwerper beschikt over meerdere strategieën om de thermische padlengte te beperken. Een eerste optie is het bereiken van een gelijkmatige warmteverdeling over het bord. Hiervoor is het vergroten van de afstand tussen warmteproducerende sporen aanbevolen, wat het risico op hotspots verkleint. Dit is echter vaak beperkt door vereisten voor compacte PCB-afmetingen, zoals bij wearables.

Naast afstand is ook de geometrie van de sporen van belang. Sporen die vermogenscomponenten verbinden, moeten kort en breed zijn. De breedte wordt bepaald op basis van stroomdichtheid en kan worden afgeleid uit standaarden zoals de IPC 2221A . Als sporen te smal zijn voor de gevraagde stroom, bestaat het risico op oververhitting en spanningsval, wat de werking kan aantasten. Bij twijfel is een bredere spoorbreedte altijd beter.

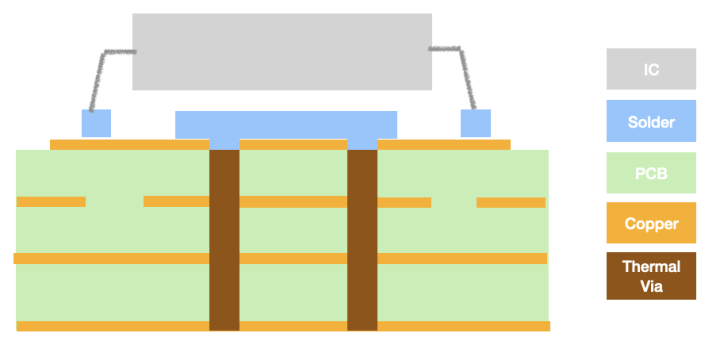

Een veelgebruikte oplossing is het gebruik van thermische via’s. Geplate via’s verbinden lagen binnen de PCB en voeren warmte effectiever af, vooral als ze direct onder een heet component worden geplaatst (Figuur 2). Ook ongeplate via’s kunnen worden toegepast voor luchtcirculatie. Toch zijn geplate via’s efficiënter, omdat de koperbekleding de warmtegeleiding versterkt.

Naast via’s kunnen ook grote koperpolygons op de PCB worden aangebracht om het warmteverspreidingsoppervlak te vergroten. De beste spreiding wordt bereikt wanneer de boven- en onderlagen uit massieve aardvlakken bestaan, maar ook interne lagen dragen bij.

Tot slot speelt de koperdikte een rol. Door dikkere koperlagen toe te passen op vermogenssporen en -vlakken, wordt de weerstand verlaagd en warmte beter afgevoerd. Voor toepassingen met veel vermogen zijn aangepaste PCB’s met sporen tot 2 mm dik geen uitzondering; hiermee kunnen zeer hoge stromen veilig worden verwerkt.

Materiaalkeuze en productietechnieken

Although Flame Retardant Level-4 (FR-4) PCB material is one of the most common, and can help achieve the heat dissipation needs for several kinds of electronic circuits, there are many other use cases where it is essential to utilize materials and substrates with custom electrical properties to address a particular need. Such use cases include radio frequency (RF) applications and small form factor devices like wearable electronics, where it is impossible to use heat sinks or other cooling mechanisms.

Hoewel vlamvertragend PCB-materiaal van klasse 4 (FR-4) tot de meest gangbare behoort en in staat is om aan de warmteafvoerbehoefte van diverse elektronische schakelingen te voldoen, zijn er tal van toepassingen waarbij het noodzakelijk is om materialen en substraten met specifieke elektrische eigenschappen te gebruiken. Dit is bijvoorbeeld het geval bij radiofrequentietoepassingen (RF) en compacte apparaten zoals draagbare elektronica, waar het gebruik van koellichamen of andere koelingsmechanismen onmogelijk is.

Er worden inmiddels geavanceerde fabricagetechnieken onderzocht binnen verschillende sectoren, waaronder Metal Core Printed Circuit Board (MCPCB) en de zogenaamde Copper Coin-technologie. Bij de MCPCB-structuur wordt een thermisch geleidend, voorgeïmpregneerd materiaal (prepreg) tussen de PCB-lagen geplaatst om warmte van hete componenten af te voeren en naar de metalen vlakken te geleiden. De Copper Coin-techniek daarentegen bestaat uit het inbrengen van een massief stuk koper onder een component, waarmee de warmte wordt geleid naar de andere zijde van de printplaat. Daar kan deze warmte worden afgevoerd via een aardvlak of een extern koellichaam. Wanneer warmteconcentratie rond specifieke componenten een knelpunt vormt, biedt deze technologie uitkomst, dankzij de hoge thermische geleidbaarheid van koper.

Verder Optimaliseren

Een doordacht PCB-ontwerp is essentieel voor een effectieve beheersing van de systeemswarmte. Ontwerpers beschikken tegenwoordig over diverse methoden om warmteontwikkeling te beperken en de warmteafvoer te verbeteren. De belangrijkste factoren voor het behalen van goede thermische prestaties zijn de materiaalkeuze, de toegepaste productietechnieken en de lay-out van de printplaat. Dankzij softwaretools die thermische analyses in 3D kunnen uitvoeren, is het mogelijk om aangepaste simulaties te maken op basis van specifieke toepassingen. Hiermee kunnen ontwerpers inzicht verkrijgen in het warmteoverdrachtsgedrag binnen het circuit en het volledige systeem.

Questions or Comments?

Do you have questions or comments about this article? Feel free to contact Elektor at editor@elektor.com.

Discussie (0 opmerking(en))