PCB met CNC (deel 2): Frezen en boren van de Pads en Vias

op

Het eerste deel van deze serie ging over het maken van CAM-bestanden voor prints (PCB's) met behulp van een CNC-freesmachine (Computer Numerical Control). In dit tweede deel zullen we zien hoe we de basisplaat van onze CNC2018 kunnen aanpassen en vervolgens de bestanden gebruiken om onze print voor te bereiden, te beginnen met frezen en vervolgens de pads en vias te boren.

Aanpassing van de CNC2018-basisplaat

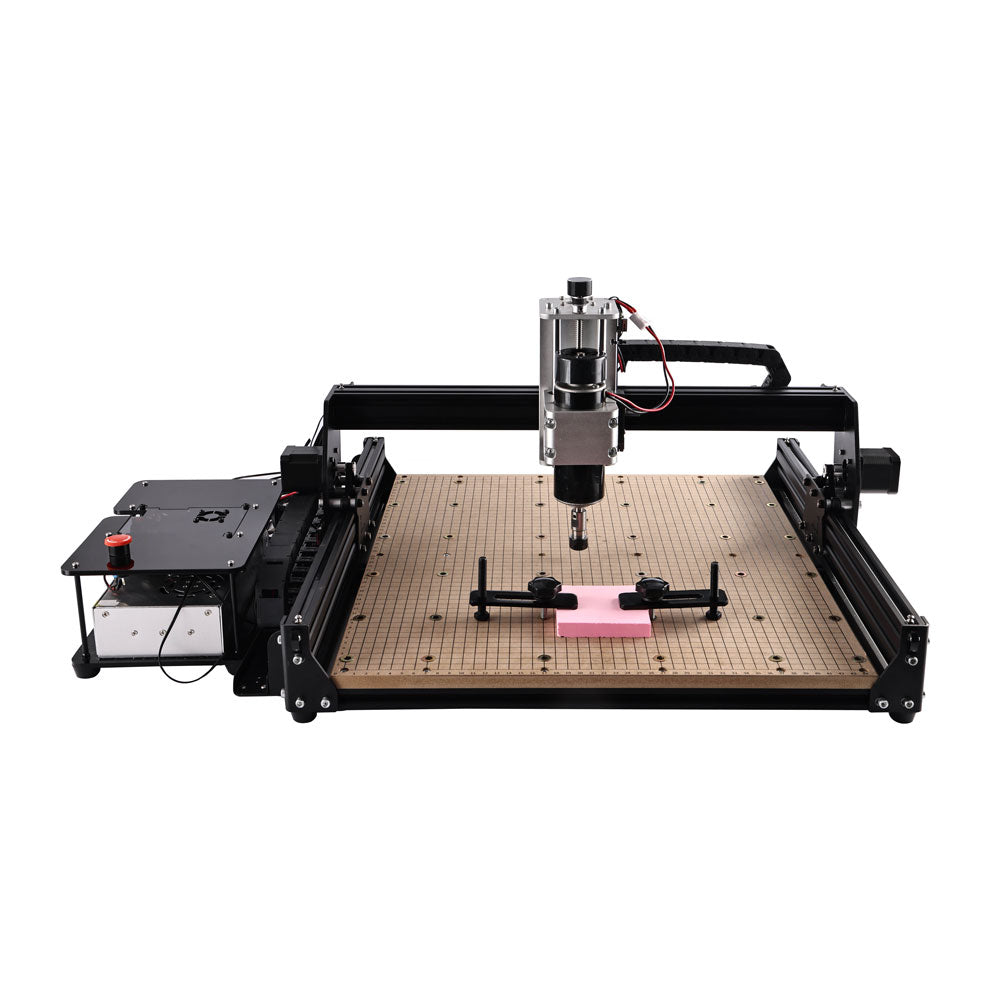

De CNC frees die we voor onze tests gebruikten, heeft een PVC-basisplaat met een reeks groeven voor het bevestigen van de printplaat, die niet altijd handig in gebruik waren; daarom hebben we een aanpassing gemaakt om dit aspect te verbeteren. We beschrijven het hier ten behoeve van degenen die het al hebben of besluiten deze aan te schaffen.

Laten we eens kijken naar de benodigde materialen:

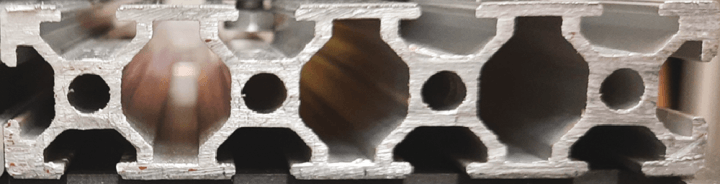

- Aluminium profiel met regelmatige groeven voor M5-moeren (figuur 1), voor een maximaal oppervlak van 24 × 18 cm. Voor onze behoeften is een oppervlak van 20 × 16 cm meer dan voldoende, dat we hebben verkregen met twee panelen van 20 × 8 cm naast elkaar, die afzonderlijk kunnen worden gekocht of in de vorm van één paneel van 40 × 8 cm dat dan in twee gelijke delen moet worden gezaagd. In het laatste geval zijn de kosten lager, maar moet je wel over het benodigde gereedschap beschikken.

- 4 × M5 moeren per profiel (er zijn er nog 8 nodig voor de steunen) met de bijbehorende bouten en ringen.

De eenvoudige stappen die je moet volgen:

- Plaats en centreer de twee panelen op de bovenkant van de originele plaat en zet ze tijdelijk vast met zeer sterk plakband. Het is belangrijk dat de twee panelen perfect uitgelijnd zijn en contact met elkaar maken en dat de open randen langs de X-as van de basisplaat liggen, zodat de gesloten rand aan de voorkant te zien is.

- Draai de CNC ondersteboven en draai de 4 moeren in de groeven zodat ze zichtbaar zijn door de sleuven in de PVC-plaat en symmetrisch zijn.

- Markeer de punten met een marker, zowel op de panelen als op de onderkant van de PVC-plaat.

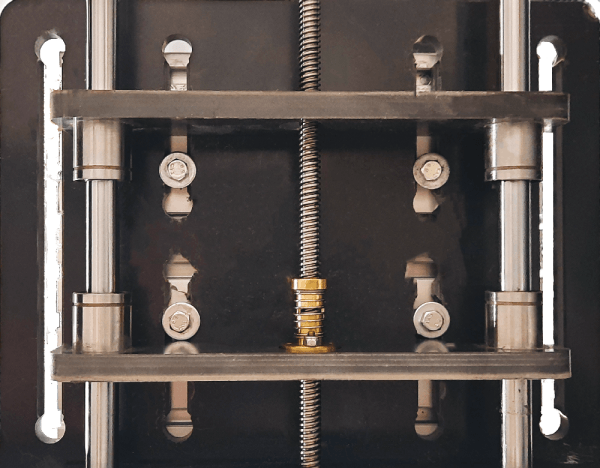

- Verwijder de panelen en zet de moeren vast met een lijmpistool (Figuur 2).

- Zet de panelen vast met 4 bouten en sluitringen (Figuur 3).

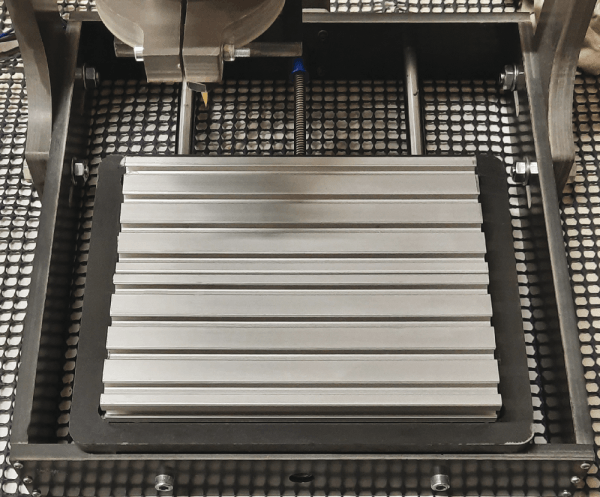

Als alles volgens onze instructies is uitgevoerd, is het resultaat zoals te zien in Figuur 4. Deze modificatie resulteert in een hoogteverlies van ongeveer 2 cm, maar de Z-as verplaatsing van deze CNC-frees is voldoende voor de bewerking van prints.

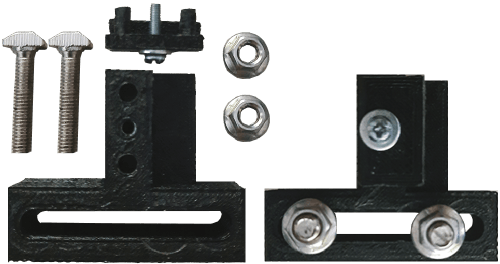

Om de klus te klaren en het beste uit onze nieuwe basisplaat te halen, hebben we nu printmontagebeugels nodig, die we hebben 3D-geprint. Je vindt de STL-bestanden hier. Deze steunen zijn ontworpen om optimaal gebruik te maken van de groeven in het aluminium profiel, zodat ze zich aanpassen aan vrijwel alle printafmetingen en de afstand tot de basis vergroten om het boren te vergemakkelijken. Het "L" systeem met schroeven en moeren (ingebouwd in de steun) zorgt voor een perfecte PCB-fixatie, wat cruciaal is voor het frezen (Figuur 5). De houders werden ontworpen voor schroeven/bouten van het M6-type, maar ze zijn ook bruikbaar met M5-types.

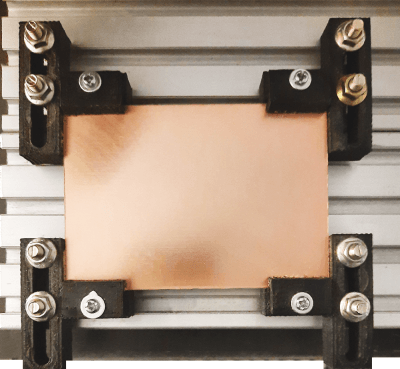

We moeten twee gewone en twee gespiegelde steunen printen, evenals de vier "L" onderdelen voor de bevestiging van de print. Zoals duidelijk te zien is op de foto, zijn voor elk van de 4 houders twee M5 profielschroeven nodig van ongeveer 25 mm lang, twee moeren met een geïntegreerde sluitring (een apart paar is ook prima) en een kleine M3 schroef met een sluitring en moer (die in de specifieke groef van de steun moet worden gestoken). In Figuur 6 tonen we het eindresultaat met de print klaar voor de volgende stappen. Met dit type houder kan de minimale grootte van een print zo klein zijn als 5 × 3,5 cm.

De koperen printplaat voor de print

Afhankelijk van de PCB-afmetingen verkregen uit het ontwerp, moet een enkelzijdige koperen printplaat voorbereid worden. In ons geval moet het iets groter zijn dan het ontwerp, ongeveer 1 cm aan elke kant, om te vermijden dat de frees de steunen raakt en beschadigd raakt. De printplaat moet op de steunen worden bevestigd met de te frezen kant naar boven.

Let op: Soms kunnen koperen printplaten, als ze niet van hoge kwaliteit zijn, verdikte randen hebben door het snijden in de fabriek. Dit kan problemen veroorzaken tijdens het frezen omdat het een stevige bevestiging aan de steunen verhindert, dus is het noodzakelijk om alle randen te vijlen, totdat dit ongewenste materiaal aan beide zijden verwijderd is.

We herinneren je aan de twee gratis programma's die je kunt downloaden, FlatCAM en Candle. Het is echter altijd aan te raden om de laatste versies te gebruiken (niet de bètaversies). Het gebruik van FlatCAM, met het genereren van gerelateerde bestanden, is beschreven in de vorige aflevering. Nu gaan we verder in op Candle.

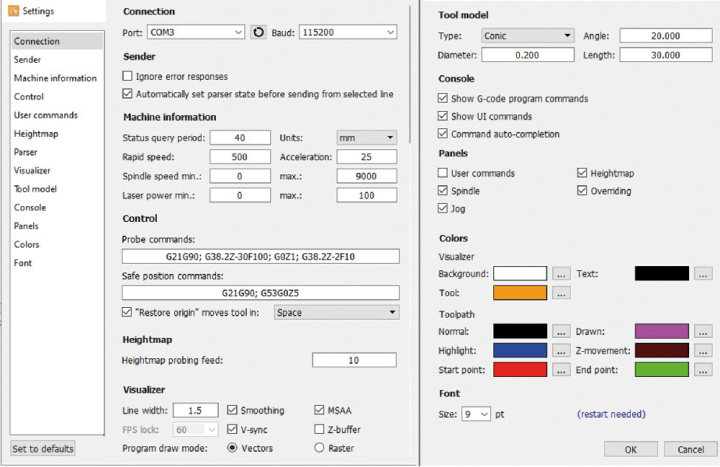

Installeren is niet nodig. De uitgepakte map kun je plaatsen waar je wilt. Je hoeft hem alleen maar te openen en Candle.exe uit te voeren. Het eerste wat je moet doen is het programma correct configureren. Als de controller is aangesloten op de USB-poort van de pc, selecteer je de corresponderende COM-poort in het menu Service-Settings en configureer je vervolgens de interessante velden, zoals weergegeven in Figuur 7. Bevestig ten slotte alles met OK.

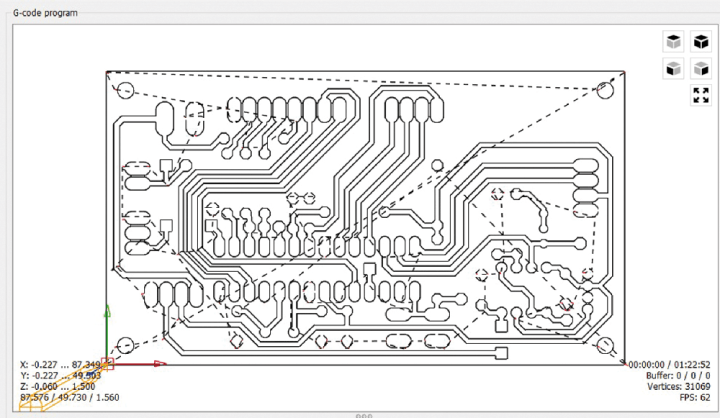

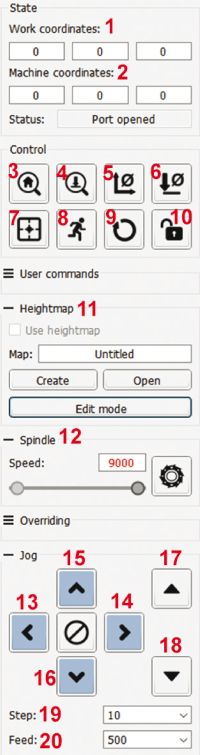

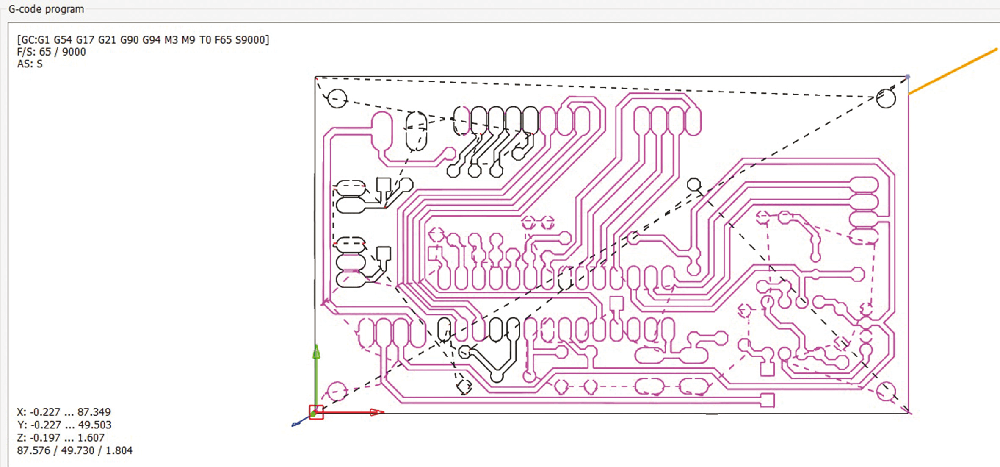

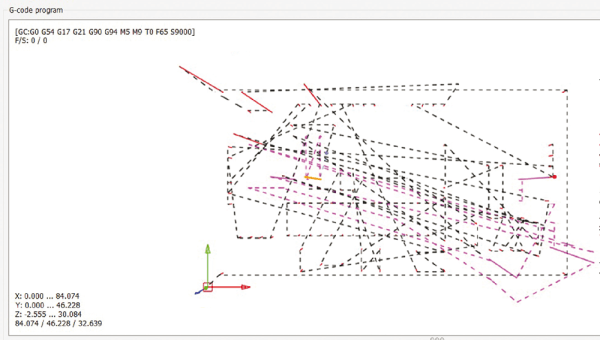

Als de geselecteerde poort de juiste is, zal in het rechterdeel van het masker het veld Status de waarde Idle weergeven. Als je in plaats daarvan Opened ziet, moet je teruggaan naar de instellingen en de poort wijzigen door deze te selecteren uit de beschikbare poorten. Open het CAM-bestand Name_PCB.nc ("Name" is de naam die je hebt gegeven aan het bestand dat je met FlatCAM hebt gemaakt). In het middelste gedeelte van het masker zie je de printsporen en aansluitpinnen, met enkele stippellijnen die het pad tonen, dat de frees zal nemen tijdens het frezen (Figuur 8). Laten we eens kijken naar een overzicht van de velden en knoppen aan de rechterkant van het masker, die we hebben genummerd in Figuur 9.

1. Works Coordinates: de drie X-Y-Z velden worden voortdurend bijgewerkt tijdens de bewerking.

2. Machine Coordinates: de drie X-Y-Z velden bevatten de absolute coördinaten van de machine. Als een opdracht begint met de oorsprong op 0,0,0, vallen de drie velden samen met de werkcoördinaten.

3. Home: start het homing cyclusproces met het $H commando. Dit moet alleen worden gebruikt en werkt slechts correct als de CNC-frees is uitgerust met eindschakelaars.

4. Z-probe: wordt gebruikt om het Z-nulpunt te vinden, d.w.z. het contactpunt tussen de punt van de frees en het oppervlak van het koper. De frees moet correct gemonteerd zijn, anders zal de punt van daarvan onherstelbaar breken.

5. Zero XY: wordt gebruikt om de werkcoördinaten X en Y op nul te zetten op het moment dat de frees op het beginpunt van de bewerking wordt geplaatst.

6. Zero Z: dient om de Z-werkcoördinaat te resetten wanneer de freespunt het oppervlak van de koperen printplaat raakt op het beginpunt van het werk.

7. Restore Origin: herstelt de werkcoördinaten met de coördinaatwaarden van de machine, met de opdracht G92.

Als je in de Candle-instellingen het vakje Restore origin inschakelt (aanbevolen optie!) door op de knop te klikken, zal de CNC-frees opstarten volgens de ingestelde waarde:

Plane: de spindel gaat naar XY-nulpunt en beweegt alleen horizontaal.

Space: de spindel beweegt naar nul XYZ en beweegt horizontaal en verticaal.

8. Safe Position: brengt de spindel naar een veilige positie langs de Z-as, zodat het gereedschap uit de buurt van het koper blijft. De positie wordt bepaald door de waarde die is ingesteld in het veld Safe Position. In ons geval betekent Z5 dat de spil 5 mm van de printplaat wordt gebracht. Dit punt wordt bereikt ongeacht de beginpositie van de spindel, dus deze wordt omhoog of omlaag gebracht om precies 5 mm van het oppervlak van de koperplaat te stoppen.

9. Reset: reset de CNC-machine met de opdracht Ctrl+X.

10. Unlock: ontgrendelt de CNC-frees van de rusttoestand met de $X opdracht.

11. Heightmap: sectie gereserveerd voor het in kaart brengen van het koperoppervlak.

12. Spindle: gedeelte voor het aansturen van de spindelmotor. Het toont de ingestelde waarde met behulp van de schuifregelaar hieronder, met een bereik van 0 tot de maximale limiet die is ingevoerd in de instellingen. De maximale waarde moet overeenkomen met de waarde die is ingevoerd in FlatCAM. De knop naast de schuifbalk wordt gebruikt om de spindelmotor te starten/stoppen.

13. X-: verplaatst de spindel naar links.

14. X+: verplaatst de spindel naar rechts.

15. Y+: verplaatst de plaat naar de voorkant van de CNC.

16. Y-: verplaatst de plaat naar de achterkant van de CNC.

17. Z+: beweegt de spindel omhoog.

18. Z-: beweegt de spindel naar beneden.

19. Step: asverplaatsing in mm.

20. Feed: verplaatsingssnelheid van de as in mm/min.

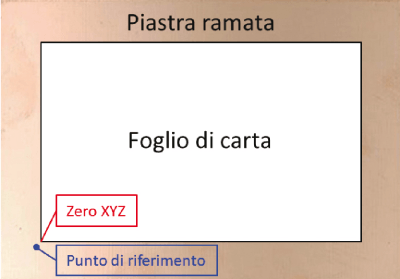

Het XY-nulpunt is het punt waar je wilt beginnen met het frezen van het PCB-ontwerp. Om het nulpunt te kiezen, moet je de print virtueel positioneren op het koperen oppervlak. Hier is een voorbeeld: als dit oppervlak 10 × 7 cm is en het printontwerp 8 × 5 cm, is het een goed idee om de printplaat te centreren en ongeveer 1 cm ruimte over te laten vanaf elke rand van de printplaat. Om je hierbij te helpen, kun je een stuk papier met de exacte afmetingen van de print knippen en dit tijdelijk op het printplaatmateriaal plaatsen, waarbij je het zo goed mogelijk centreert. Je kunt dan een punt in de buurt van de hoek markeren dat het nulpunt van het werkgebied wordt. Wees echter voorzichtig om niet precies op de hoek te markeren, omdat de inkt het elektrische contact tussen het gereedschap en het koper van de printplaat kan belemmeren, waardoor de werking van de Z-taster wordt belemmerd (Figuur 10).

De "Probe Z" Probe

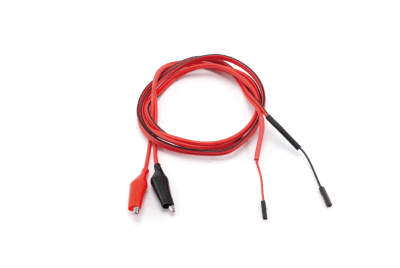

Voordat we de frees plaatsen, doen we een test met de Probe Z taster, die vrij eenvoudig in te stellen is. Je hebt een standaard twee aderige kabel nodig. Aan het ene uiteinde sluit je een 2-pins headerplug aan, en aan het andere uiteinde bevestig je twee krokodilklemmen (Figuur 11). De headerplug moet in het daarvoor bedoelde paar pinnen op de connector van de externe controller worden gestoken. In het geval van je CNC-besturingseenheid is de pin gemarkeerd met PB; in andere gevallen is deze gemarkeerd met A5. De eerste test moet zonder frees worden uitgevoerd, omdat de frees bij een storing kan breken wanneer deze in contact komt met het koper van de printplaat.

Je moet de spindel naar het hoogst mogelijke punt brengen met de Z+ knop. Stel dan een waarde in van Step = 20 (voer deze waarde handmatig in) en klik dan op de Z-knop. Zodra de spindel naar beneden begint te bewegen, sluit je de twee krokodilklemmen van de Probe kort. Als de spindel zijn beweging van 20 mm beeindigt zonder te reageren op de kortsluiting tussen de twee klemmen, betekent dit dat er iets mis is en dat je het probleem moet aanpakken; anders heeft het geen zin om verder te gaan met de Probe.

Als de spindel daarentegen snel naar beneden beweegt en op een bepaald punt uit zichzelf stopt, geeft dit aan dat de besturing het contact tussen de twee klemmen detecteert. Dit gedrag kan duiden op een storing met de Probe, maar dit zal niet het geval zijn bij de eigenlijke test volgens onze instructies.

Als alles goed is, kun je de 0,2 mm frees in de spindelhouder plaatsen. Met de frees boven het oppervlak van de printplaat, start je de motor door op de relevante knop te klikken en let je op de punt. Als de frees niet goed geplaatst en vastgezet is, lijkt het alsof je een dubbele punt ziet. Als je dit probleem niet oplost, zal het resultaat op zijn zachtst gezegd verwarrend zijn!

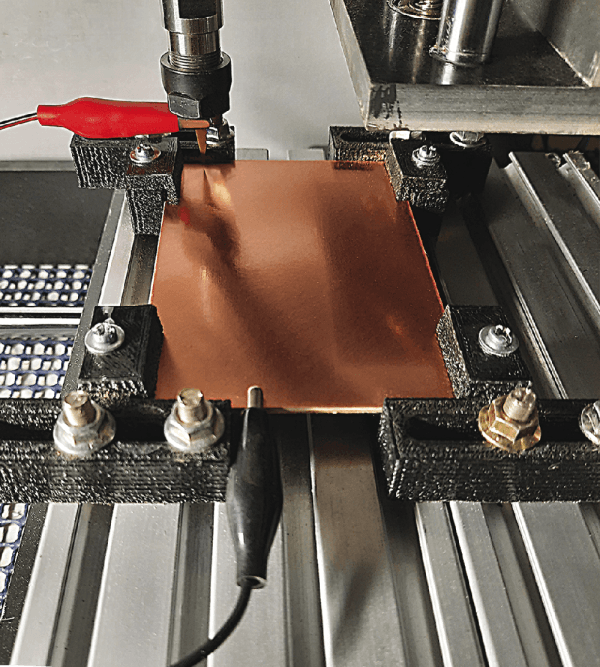

Stel de Step in op 1 zodat je bewegingen van slechts één millimeter hebt. Laat de spindel zakken zodat de punt van de frees op ongeveer een paar millimeter van het koper komt, precies op het punt dat is gekozen als XY-nulpunt, dat niet hoeft samen te vallen met het markeerteken. Nu moeten we de krokodilklemmen van de Probe op de juiste manier aansluiten: de ene moet direct aan de frees worden gehaakt en de andere aan de koperplaat, op een punt buiten het te graveren werkgebied (het gebruikelijke stuk papier is handig). Dit is belangrijk, anders kan de frees tijdens het frezen tegen de klem stoten en deze beschadigen.

In Figuur 12 hebben we een foto gemaakt van de CNC-frees tijdens de Z-nul zoekfase om te laten zien hoe de twee krokodilklemmen moeten worden verbonden.

De laatste actie is invoegen (onder het hoofdmasker):

- In het veld Probe grid Zt de waarde 1,00.

- In het veld Probe grid Zb is de waarde -2,00.

Op dit punt kun je beginnen met de procedure voor het instellen van de Z-nul. Deze handeling is kritisch; standaard printmateriaal heeft gewoonlijk een koperdikte van ongeveer 0,035 millimeter (35 micron), in CAM hebben we een diepte van 0,06 mm ingesteld. Dus als je niet precies begint bij het contact tussen de frees en het oppervlak, krijg je al snel slechte resultaten.

Door gewoon op de Z-probe knop te klikken, zal de frees langzaam zakken. Het lijkt misschien alsof hij niet beweegt door zijn zeer lage snelheid, maar je kunt de voortgang vaststellen door het afnemen van de Z-coördinaatwaarden in het werkcoördinatenveld te observeren. Op het moment dat de punt van de frees het koper raakt, wordt de frees 1 mm omhoog gebracht en dan weer omlaag gebracht, waarbij hij stopt bij het contact met de printplaat.

Als er een alarm optreedt tijdens de afdaling, betekent dit dat de punt van het gereedschap meer dan 2 mm van de printplaat verwijderd is. Klik in dit geval op de ontgrendelknop, vervolgens op de Zero Z knop en nogmaals op de Z-probe knop. Als de frees stopt in contact met het koper, zonder fout, dan was de procedure succesvol, zodat je kunt klikken op de Zero-Z knop en vervolgens op Zero-XY. Als je deze instructies zorgvuldig hebt opgevolgd, zou de waarde 0 nu moeten verschijnen in de drie velden van Works coördinaten.

De volgende stap is om de coördinaten van de Works te matchen met de absolute coördinaten van de machine. Dit zal later van pas komen, vooral in het geval dat je moet stoppen met werken. We moeten achtereenvolgens de volgende bewerkingen uitvoeren:

- Sluit Candle.

- Schakel de voeding van de CNC-controller uit, de USB hoeft niet te worden losgekoppeld.

- Na een paar seconden open je Candle weer en schakel je de voeding weer aan.

- Klik op Restore origin.

- Klik op Zero Z en Zero XY.

- Klik opnieuw op Restore origin.

Als je nu met de cursor over deze knop gaat, verschijnt er een klein vakje met de waarden 0, 0, 0. Als dit niet gebeurt, herhaal dan de hele softwarecyclus (niet de Z-nul-cyclus).

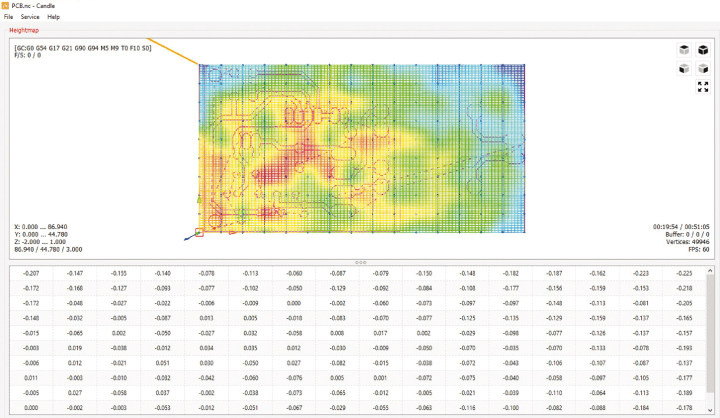

De koperlaag in kaart brengen

Nu kun je het CAM-bestand van de PCB openen. Het ontwerp verschijnt in het hoofdvenster van Candle. Het in kaart brengen is een cruciale stap voor het bereiken van het perfecte frezen van de koperlaag van de printplaat. Door vervormingen in de printplaat kan het oppervlak niet perfect vlak zijn. Hierdoor is het mogelijk dat in gebieden lager dan de Z-nul de gravure niet optreedt, terwijl in hogere gebieden zeer diepe groeven kunnen ontstaan.

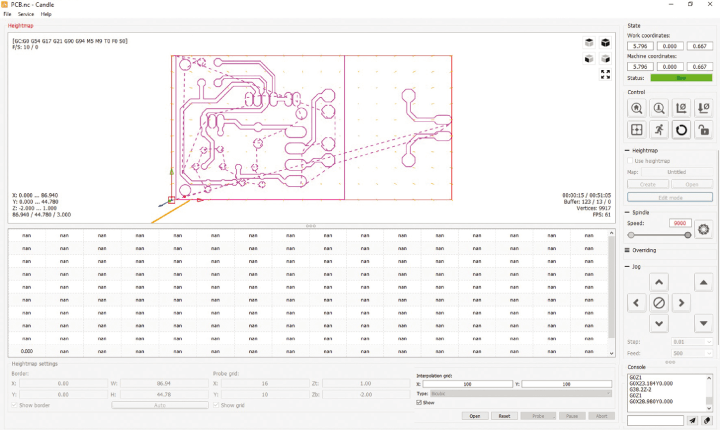

Door een kaart te maken van de koperplaat, zal de software deze onregelmatigheden compenseren tijdens het graveerproces. Klik in de sectie Heightmap op de knop Create (Maken). Onder het PCB-gebied wordt het mapping-gebied geopend (Figuur 13):

- Schakel de drie selectievakjes met het label Show... in.

- Klik op Auto zodat het rode kader samenvalt met de randen van het printontwerp. Op deze manier worden de echte afmetingen eronder weergegeven.

- Voer een geheel getal in het veld Tasterraster X in, ongeveer het dubbele van de lengte van het PCB-ontwerp (in centimeters). Als de print bijvoorbeeld 8 cm lang is, kun je een waarde van 16 gebruiken. Deze waarde stelt de mapping in voor de X-as met metingen ongeveer om de 0,5 cm.

- Voer een geheel getal in het veld Tasterraster Y in, ongeveer het dubbele van de breedte van het PCB-ontwerp (in centimeters). Als de printplaat bijvoorbeeld 5 cm breed is, kun je een waarde van 10 gebruiken. Deze waarde stelt de mapping in voor de Y-as met metingen ongeveer om de 0,5 cm.

- Controleer of het veld Probe grid Zt is ingesteld op 1,00.

- Controleer of het Zb-veld van het Probe grid is ingesteld op -2,00.

- Voer een geheel getal tussen 50 en 200 in de velden Interpolation grid X en Y in. Deze waarde stelt de interpolatie tussen aangrenzende punten in. Wij hebben 100 gebruikt, maar 50 is waarschijnlijk meer dan prima.

Probe

Z-Probe

Restore origin

Natuurlijk hoef je deze overeenkomsten niet te controleren; je moet ook rekening houden met het effect van interpolatie. Het gaat echter allemaal automatisch. Klik op Create, klik dan op YES bij de eventuele bevestigingsprompt en geef het bestand een naam zoals Name.map, waarbij je hetzelfde pad kiest als de CAM-bestanden.

Klik op Edit mode om het Heightmap-masker te verwijderen en de PCB verschijnt weer. Activeer het vakje Use Heightmap, klik op Open en open het map-bestand dat je zojuist hebt gemaakt. De software zal alle XYZ-coördinaten opnieuw berekenen op basis van de kaart.

De laatste handeling die moet worden uitgevoerd is het herhalen van de Z-nul, opnieuw met behulp van Probe Z; deze handeling mag niet worden weggelaten omdat het vaak voorkomt dat aan het einde van de mapping de Z-nul iets is gewijzigd, wat een negatieve invloed zou hebben op het frezen. Onmiddellijk daarna moet de Probe Z probe losgekoppeld worden van de controller en de krokodilklemmen verwijderd worden.

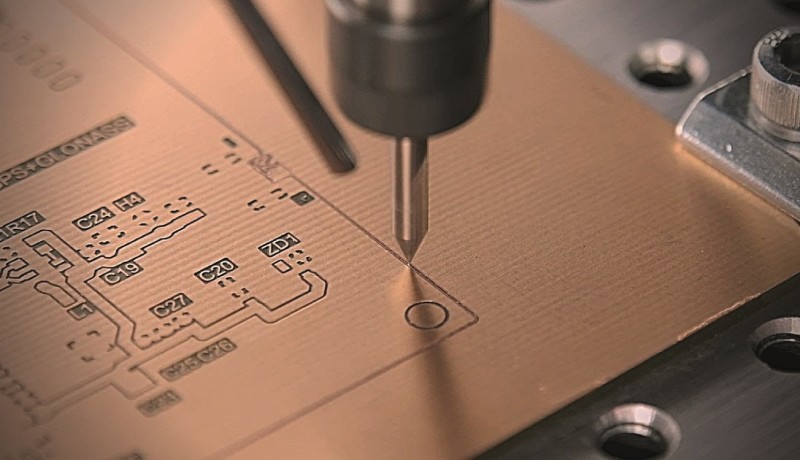

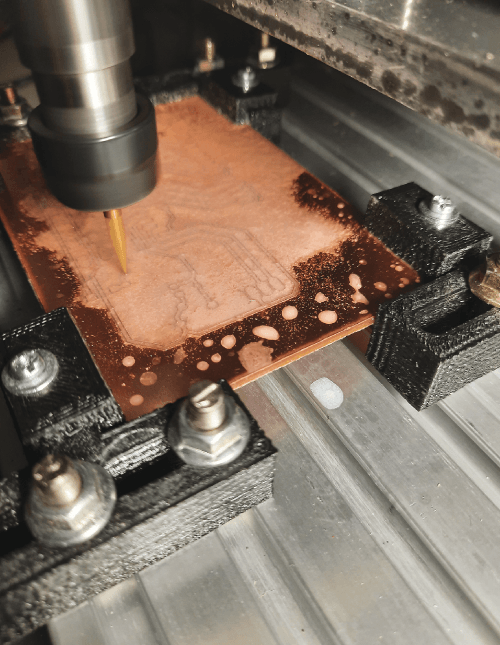

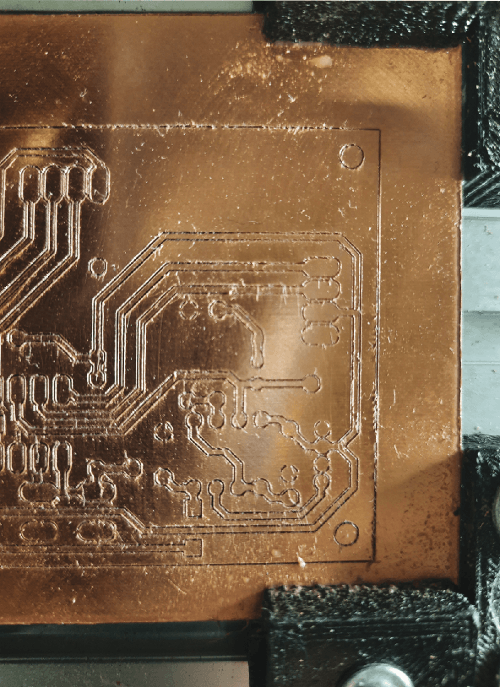

PCB-frezen

Voordat je met deze bewerking begint, raden we aan om emulgeerbare smeer- en koelolie voor mechanisch gereedschap in huis te hebben. Gewoonlijk wordt dit bereid als een mengsel van 1% in gewoon kraanwater en kan het in een spuitbus worden gedaan om het gemakkelijk te kunnen doseren. Een eerste verstuiving moet worden uitgevoerd op het Z nul-gebied.

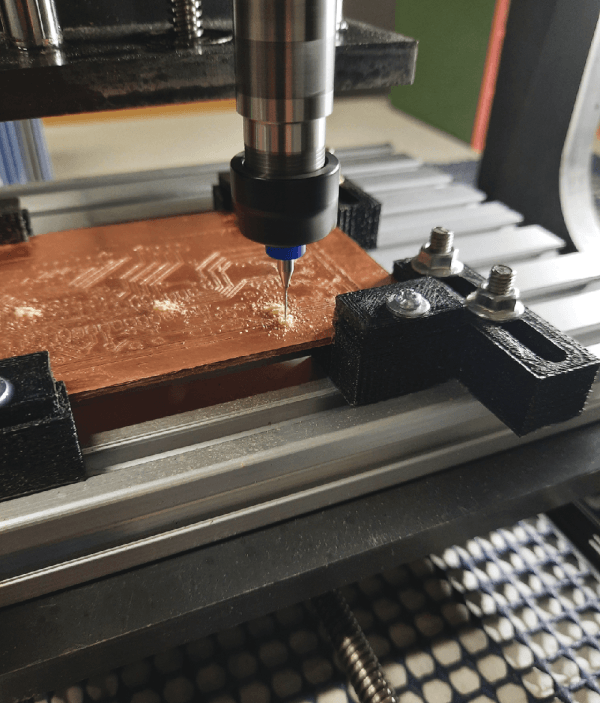

Op dit punt is het handig om de frees 5-10 mm boven de plaat te brengen en op de knop SEND te klikken. De spindelmotor start en de frees bereikt het punt waar het frezen moet beginnen. Je moet het volgen terwijl je het olie-watermengsel op het koper aanbrengt, omdat dit de prestaties van de frees bevordert, oververhitting en schade voorkomt en de kwaliteit van het frezen verbetert. (Figuur 15).

Men moet echter op veilige afstand van de frees blijven, want contact kan uiterst gevaarlijk zijn!

Candle toont grafisch het freesproces. De frees wordt voorgesteld door een pointer die laat zien waar hij is. Bovendien veranderen de printsporen van kleur terwijl ze gefreesd worden. Het is de moeite waard om op te merken dat de CNC-machine meestal een dubbele pass maakt voor grotere sporen en pads, waarbij de tweede pass iets dieper is. Het is dus mogelijk dat de eerste keer niet diep genoeg is in sommige gebieden (Figuur 16). In geval van problemen kun je op de knop ABORT klikken om de bewerking onmiddellijk te stoppen.

Op dit punt kun je de nodige correcties aanbrengen en het frezen opnieuw starten met de knop Send. Je mag Candle echter niet sluiten en opnieuw openen of de kabel loskoppelen, anders kun je de XY-referenties op nul verliezen. Onder deze omstandigheden kun je het frezen hervatten met het vertrouwen dat het gereedschap precies de vorige sporen zal volgen.

Let op: Telkens wanneer je Abort uitvoert, moet je, voordat je het freesproces opnieuw start, het Heightmap-bestand opnieuw laden en de nulZ-procedure herhalen.

Zodra het freesproces is voltooid, moet je om verder te gaan met het boren, Candle niet sluiten of de USB loskoppelen om de XY-referenties te behouden. Het oppervlak van de printplaat zal vol zitten met koperresten vermengd met emulgeerbare olie. Men kan zijn toevlucht nemen tot de XYZ-bewegingsknoppen om gemakkelijk bij de printplaat te komen om deze schoon te maken zonder deze van de plaat te demonteren. Dit kan gedaan worden met een borstel of een doek. Je hoeft je geen zorgen te maken over de nieuwe coördinaten, het boren start automatisch vanaf nul XY.

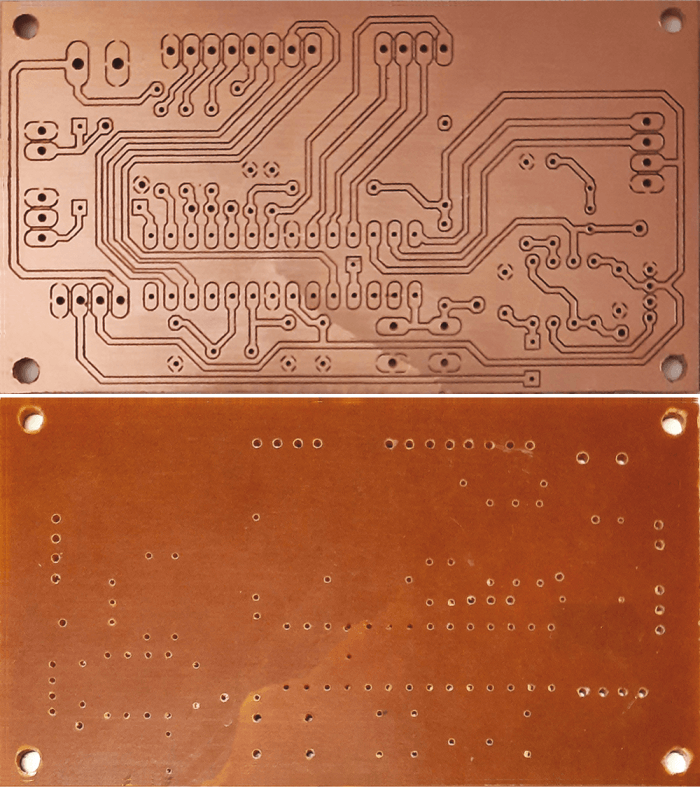

Veel factoren dragen bij aan de kwaliteit van de productie van een print. Soms lukt het perfect, maar vaker ziet het oppervlak er ruw uit, wat kan duiden op een te grote graveerdiepte of een slechte toestand van de frees. Bovendien moet men rekening houden met het resterende "deeg" tussen olie en gefreesd materiaal, zodat de print eruit kan zien zoals in Figuur 17.

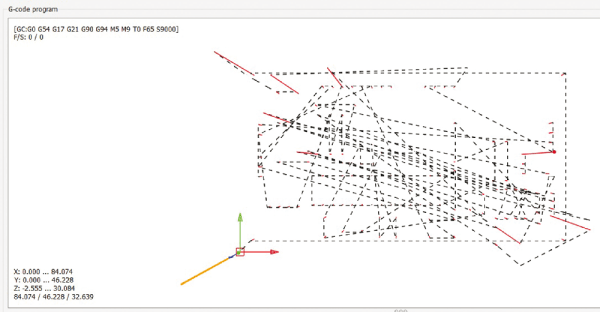

Boren

Open, zonder Candle te verlaten, het bestand Name_FORI.nc om de XY-instellingen op nul te houden. Het masker wordt weergegeven als een reeks stippellijnen, die het pad voorstellen dat de CNC zal volgen tijdens het boren (Figuur 18).

Let op: Het is belangrijk om het vakje Autoscroll in de linkerbenedenhoek in te schakelen, anders zie je de softwareberichten voor het wisselen van de boren niet.

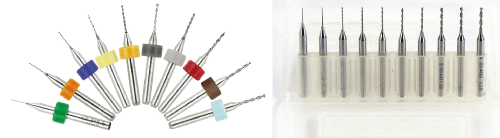

Je moet de Z-as opnieuw op nul zetten omdat de boren langer zijn dan de frezen. Je kunt echter niet de Probe Z gebruiken omdat de boor mogelijk geen elektrisch contact maakt met het koperen oppervlak van de printplaat en zou kunnen breken.

Breng de spindel omhoog en vervang de frees door een boor, zorg ervoor dat deze wordt ingebracht totdat deze de gekleurde referentiering van de spindel raakt en draai deze stevig vast. CNC-specifieke boren hebben meestal een gekleurde ring die wordt gebruikt om hetzelfde uitsteeksel uit de spindel te garanderen. Helaas kan het gebeuren dat deze ring (die vast is) zich in een verschillende positie bevindt tussen de verschillende maten, waardoor een deel van het boorgereedschap meer of minder uitsteekt dan andere delen.

Het kan dus gebeuren dat, nadat de Z-nul kalibratie is gemaakt met een boor, als we deze vervangen door een andere die meer uitsteekt, deze de print kan beschadigen tijdens bewegingen tussen de gaten en zelfs kan breken. Het probleem doet zich niet voor als de boor minder uitsteekt, omdat de waarde van de diepte (Cut Z) die we hebben ingevoerd in de FlatCAM het verschil aanzienlijk kan compenseren. Daarom is het een goed idee om alle boren te nemen die bedoeld zijn voor de printplaat en de langste te gebruiken voor het kalibreren van de Z-nul.

Uiteraard is het deel dat van belang is het spiraalvormige deel onder de ring en niet het deel erboven. Als je daarentegen boren hebt zonder de ring, dan kun je het beste bepalen hoe ver ze uit de spindel moeten steken en dat punt op allemaal markeren met een permanente marker.

In Figuur 19 zien we de twee soorten boorsets. Beweeg buiten het PCB-gebied en start de rotatie van de spindelmotor met de Z-toets. Laat de boor zakken om binnen ongeveer 1 mm van de printplaat te komen, stel de stapwaarde in op "0.1" en ga dan verder tot je contact voelt met de koperlaag. Klik nu op de Zero Z knop.

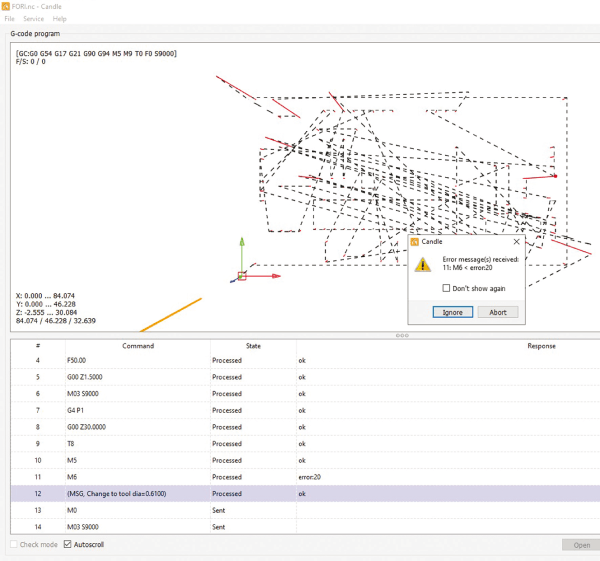

Breng de punt een paar centimeter omhoog en klik dan op Send. Het programma zal onmiddellijk pauzeren met een foutmelding en er verschijnt een gemarkeerde regel in het commandogedeelte met de vereiste boordiameter voor de eerste set gaten (Figuur 20).

Als je gekalibreerd hebt met deze specifieke boor, hoef je hem niet te vervangen. Als de gevraagde waarde echter niet overeenkomt met een standaardmaat, moet je de dichtstbijzijnde beschikbare maat gebruiken. In het voorbeeld van Figuur 20 is een boor van 0,61 mm vereist. Je kunt prima de 0,6 mm gebruiken. Wanneer het vervangen klaar is, klik je op de knop Pause en begin je met boren. De CNC zal de drie motoren aandrijven, de boor naar de XYZ nulpositie brengen en doorgaan naar het eerste gat, waarbij het pad wordt gevolgd dat wordt aangegeven door de stippellijnen. Net als bij het frezen veranderen de stippellijnen van kleur naarmate het boren verloopt (Figuur 21).

Je moet je geen zorgen maken over het reinigen van de print tijdens het boren. In feite raden we aan om geen enkele bewerking uit te voeren, omdat het erg gevaarlijk is om met je handen of gereedschap in de buurt van een boor te komen die, hoe klein ook, ernstige schade kan aanrichten! Als er een probleem is (bijvoorbeeld als een boor breekt) kun je op elk moment op de knop ABORT klikken om de bewerking onmiddellijk te annuleren.

Op dat moment kun je het probleem oplossen en opnieuw beginnen te boren met de knop Send. Je mag Candle echter niet sluiten en opnieuw openen of de kabel loskoppelen, anders kun je de XY-nulpuntreferenties verliezen. Alleen onder deze omstandigheden kun je opnieuw beginnen met boren en erop vertrouwen dat de boren precies over de vorige gaten gaan.

Let op: Als je het boren vanaf het begin moet herhalen, kun je de boren die hun cyclus al hebben voltooid niet plaatsen. De CNC zal nog steeds de bewegingen maken zonder het snijgereedschap. Wanneer gevraagd wordt naar de boor die kapot is gegaan, kun je deze dan monteren.

Einde werkzaamheden

Als het boren klaar is, breng je de spindel omhoog en verwijder je de boor, waarna je de print van de basisplaat haalt. De print moet eerst worden schoongemaakt met een harde borstel, daarna kan hij onder stromend water worden gelegd. Droog hem vervolgens, bij voorkeur met een luchtstraal. Als, zoals in ons geval, het oppervlak niet perfect glad is, moet het behandeld worden met zeer fijn schuurpapier of staalwol, opnieuw onder stromend water, tot alle oneffenheden verdwenen zijn.

In Figuur 23 kun je de kwaliteit van het eindproduct aan beide zijden bekijken, dat werkelijk niets afdoet aan dat, wat door een fabrikant wordt geleverd, behalve natuurlijk het ontbreken van metallisatie en soldeermasker. Maar uiteindelijk blijft het een prototype!

Een laatste opmerking betreft de offline besturing die we bespraken in het artikel over de CNC-besturing. Houd in gedachten dat het prima is voor de freesprocedure, maar niet voor de boorprocedure. Zonder pc-besturing zou het namelijk niet mogelijk zijn om boren te verwisselen en zou het bericht over het verwisselen van gereedschap resulteren in een foutmelding.

Discussie (1 opmerking(en))