Hoe de Voltera NOVA innovatie bij wearables versnelt

op

Snelle prototypen van flexibele, rekbare elektronica

Op het gebied van printplaten (PCB’s) heb je waarschijnlijk de meeste ervaring met die exemplaren met een groen FR4-substraat. Deze met koper beklede industrieklassieker wordt in het gewenste ontwerp omgetoverd door het overtollige koper te verwijderen. Maar, net als in de wereld van 3D-printen, zijn er mensen die werken aan systemen die printen printen. Zo kunnen onderzoekers het stugge FR4 vervangen door een flexibel en rekbaar substraat.

Elektronica heeft zich in bijna elk aspect van ons leven een plaatsje verworven. Het is zelfs moeilijk om iets te vinden waar niet op de een of andere manier elektronica in voorkomt. En terwijl de traditionele materialen en processen voor de productie van schakelingen geoptimaliseerd zijn voor de eisen die daaraan gesteld worden, vinden onderzoekers op het gebied van medische elektronica deze vaak niet ideaal, vooral bij het bouwen van systemen die gedragen moeten worden. Menselijke en dierlijke lichamen zijn nooit helzelfde, de huid rekt uit wanneer deze in beweging is, en dat moet worden opgevangen door wearable elektronica. Flexibele PCB’s bestaan al lang, met FR4-printen die aan elkaar zijn gekoppeld via polymide met kopersporen (ook bekend als Kapton). Maar hoewel dat de nodige flexibiliteit geeft, is het materiaal niet rekbaar.

Flexibele elektronica is mogelijk; het is alleen een uitdaging om het te fabriceren en bovendien het is voor de meeste prototyping-teams buiten bereik. Thermoplastisch polyurethaan (TPU) is bijvoorbeeld zowel flexibel als rekbaar en geleiders kunnen worden aangebracht met behulp van een metaal-depositieproces dat bekend staat als sputteren. In een vacuüm wordt het oppervlak van het materiaal gebombardeerd met ionen in gasvormige toestand die door een hoogspanning worden versneld. Bij aankomst vormen ze een hechte verbinding met het doelmateriaal. Deze methode wordt vaak gebruikt om aluminium of legeringen zoals wolfraam-titanium of aluminium-koper aan te brengen. Anders moet men zijn toevlucht nemen tot zeefdrukken, wat je waarschijnlijk voor het laatst op school hebt geprobeerd. Net als bij het bedrukken van posters of t-shirts wordt geleidende inkt op het substraat gedrukt via een sjabloon dat op een voorgespannen stalen of nylon gaas is aangebracht, waarna de inkt wordt verhit om uit te harden.

Additief vervaardigen van schakelingen

Dat maakt het prototypingproces ofwel traag en duur, ofwel traag en knoeierig. Daar komt nu echter verandering in dankzij de ontwikkeling van print-printers, die de ontwikkeling van kunststof-3D-printers dunnetjes over doen. Met Direct Ink Writing (DIW) gebruiken deze machines een additieve in plaats van een subtractieve aanpak om geleidend materiaal aan te brengen waar het nodig is.

Er zijn twee soorten rapid prototyping-printmethoden op de markt. De eerste maakt gebruik van drukverplaatsing, vergelijkbaar met een medische spuit. De inkt wordt in een dispenser gebracht terwijl er een plastic of rubberen plunjerkop tegenaan gedrukt. Als we de complexiteit van de vloeistofdynamica van geleidende inkten buiten beschouwing laten, is deze methode relatief betrouwbaar. Een specifieke verplaatsing van de plunjer levert reproduceerbaar steeds dezelfde hoeveelheid inkt door de spuitmond. Verstopping kan een probleem zijn, maar dat is een uitdaging voor elke dispenser die werkt met thixotrope materialen (vloeistoffen waarvan de viscositeit bij schuifspanning verandert). Bovendien kan bij zelfgevulde dispensers ingesloten lucht de stroomsnelheid veranderen. Ook de opslag tussen gebruiksmomenten kan problemen opleveren. De inkt moet misschien gekoeld of ingevroren worden, hoewel sommige inkten bij kamertemperatuur kunnen worden bewaard.

De andere benadering is het thermisch inkjet-procédé, waarbij het gewenste patroon met geleidende inkt op het doelsubstraat worden gedrukt. Deze technologie kan kleine details drukken als hij goed is afgeregeld, en kan worden gebruikt met zowel stugge als flexibele substraten. Voor dit proces geschikte inkten hebben echter een relatief lage viscositeit, waardoor er minder opties beschikbaar zijn. Er zijn ook andere uitdagingen. De lage viscositeit van de inkt kan op sommige soorten substraat leiden tot parelen of uitlopen, wat resulteert in slechte hechting tenzij er speciale coatings worden aangebracht. En omdat een groot bestanddeel van de inkt oplosbaar is, laten uitgeharde gedrukte onderdelen vaak weinig geleidend materiaal achter. Problemen met soldeerbaarheid en een hogere spoorweerstand dan gewenst kunnen het gevolg zijn. Multi-pass printen kan dit tegengaan, maar dat kan weer invloed hebben op de minimale detailgrootte ten gevolge van uitlijningsfouten. Verstopping van spuitmondjes is een andere irritant probleem. Inkten destabiliseren als ze verkeerd worden opgeslagen, waardoor ze verstoppingen veroorzaken door de klontvorming. En zelfs als de aanbevelingen voor opslag worden opgevolgd, zal de warmte van het thermische inkjetproces een beetje inkt al in de spuitmondjes doen uitharden.

NOVA — een modulair dispenserplatform

Voltera, de Canadese scale-up die ongeveer zeven jaar geleden de V-One op de markt bracht, heeft de uitdagingen van snelle prototypes van flexibele schakelingen aangenomen. Die V-One was vooral gericht op harde substraten, hoewel gebruikers ook flexibele schakelinge maakten. Met de NOVA, hun nieuwste printer die eind vorig jaar werd gelanceerd, hebben ze zich volledig toegelegd op de ondersteuning van flexibele, rekbare elektronica (figuur 1).

Gebruikmakend van de kennis van drukverplaatsingsprinten, zijn de injectiespuit-achtige dispensers gebleven. De hardware is echter aanzienlijk verbeterd, met druk-terugkoppeling die in de printkop is geïntegreerd. Er is ook een verwarmingselement van 12 W dat de temperatuur van de inkt constant houdt, wat zorgt voor een consistenter doseerresultaat tijdens het aanbrengen. Het is ongelofelijk dat zelfs variaties in de airconditioning tussen kamers kunnen leiden tot verschillen in de manier waarop de inkt wordt aangebracht. Rekening houdend met de grote verscheidenheid aan substraten en inkten die ze proberen te ondersteunen, kunnen gebruikers snel materialen uitproberen met viscositeiten van 1000 tot 1000.000 cP (centipoise). Terwijl op zilver gebaseerde inkten zoals de Conductor 3 gemakkelijk verkrijgbaar zijn en geschikt zijn voor zowel stugge als flexibele toepassingen, kun je ook een dispenser vullen met dezelfde geleidende inkten die worden gebruikt voor zeefdruk-elektronica om aan je eigen behoeften te voldoen.

De NOVA weegt 35 kg, wat betekent dat hij op een vaste plek moet worden opgesteld. En met 675×605×345 mm zal hij het grootste deel van een tafel in beslag nemen. Aan de voorkant biedt een lade ruimte om materiaal en gereedschap op te bergen. Binnenin zorgt een schuimrubberen bekleding ervoor dat de printkop en de tastsonde veilig zijn opgeborgen, samen met de andere tools die je tijdens het gebruik bij de hand moet hebben.

Hoewel het apparaat een Ethernet-aansluiting heeft, raadt de gebruikershandleiding aan om de meegeleverde WiFi-dongle aan te sluiten en deze te gebruiken om toegang te krijgen tot de printer. In plaats van software die je op je PC moet installeren, is dit apparaat browser-gebaseerd. Dat betekent dat je, ongeacht besturingssysteem en merk van je computer, geen problemen zult hebben om de printer te bedienen. Bovendien heeft in een labomgeving iedereen die dat wil en mag toegang tot het apparaat. Maar als je geen liefhebber van WiFi bent, kun je altijd nog een Ethernet-kabel gebruiken.

Een flexibel substraat op zijn plaats houden

Je flexibele substraat wordt op zijn plaats gehouden door het poreuze titanium printbed met een geïntegreerde vacuümpomp, groot genoeg voor alles tot maximaal A4-formaat. Dit voorkomt dat het materiaal omkrult tijdens het printen en biedt een betere opspanoplossing dan vastklemmen. De modulehouder is bevestigd aan een XYZ-portaal dat plaats biedt aan twee tools tegelijk. Dit zijn de Smart Dispenser en de Smart Probe (figuur 2). Deze laatste bezit een sonde met robijnpunt die het substraatoppervlak nauwkeurig in kaart brengt. De tools zijn eenvoudig aan te brengen en los te koppelen dankzij de spelingsvrije koppeling en vergrendeling. Geïntegreerde LED’s tonen de gebruiker de status van het tool.

De Smart Dispenser heeft een druksensor die wordt gebruikt voor gesloten lus-terugkoppeling om tijdens het gebruik een consistente inktstroom te leveren. De dispensers zijn standaardtypen van 5 cc die gevuld kunnen worden met 2,5 ml inkt. Extra exemplaren zijn verkrijgbaar bij Voltera en zijn partners. Er kunnen sporen tot 0,1 mm worden geprint, terwijl SMD-pads met een raster van 0,4 mm ondersteund worden met de juiste combinatie van spuitmond en inkt. Er zijn spuitmondjes verkrijgbaar van 100 µm, 150 µm en 225 µm. Dankzij het gebruik van lekvrije Luer-lock dispensers kan echter elke standaard spuitmond worden gebruikt, zodat de optimale combinatie kan worden gevonden om met de gekozen inkt de gewenste spoorbreedte te verkrijgen.

Verreweg het grootste voordeel van de NOVA is de flexibiliteit bij het testen van verschillende inkten met verschillende substraten. Afhankelijk van de samenstelling kan de inkt alleen geschikt zijn voor harde substraten. Andere kunnen gebruikt worden op flexibele maar niet rekbare materialen. Polyimide (flexibel) en TPU (rekbaar) zijn populaire materialen, maar je moet er ook voor zorgen dat de inkt het oppervlak bevochtigt. Er wordt ook geëxperimenteerd met papier, dat poreus is. Als de inkt wordt opgezogen, bestaat het risico dat er zich geen geleidende sporen vormen. In dergelijke gevallen kan gecoat papier uitkomst bieden.

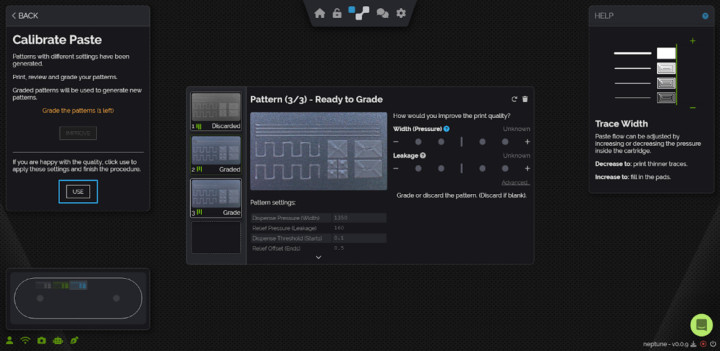

Camera-ondersteunde kalibratie

Voordat het printen begint, wordt een AI-gestuurd kalibratieproces uitgevoerd (figuur 3). Het gewenste patroon wordt daarbij geprint op een speciale, uitneembare kalibratieplaat (in plaats van op het doelsubstraat) die in het apparaat is geïntegreerd. Hierdoor hoeft het doelsubstraat, een alternatief kalibratiedoel, niet gereinigd te worden alvorens het printen begint. NOVA bevat ook een acht-megapixel-camera die foto’s maakt van de kalibratieprint. Na elke test wordt die getoond in de gebruikersinterface, waardoor het veel eenvoudiger is om te bepalen of de dosering past bij wat je nodig hebt.

Uitharden en solderen

Na het printen is de volgende stap het uitharden en hiervoor is een aparte oven nodig. Zo is Conductor 3-inkt voor flexibele printen samengesteld voor uitharding bij een profiel van 90 °C gedurende vijf minuten, gevolgd door 120 °C gedurende 20 minuten, iets meer dan de helft van de tijd die nodig was bij de vorige generatie inkten. Je moet begrijpen dat het uithardingsproces dient om de oplosmiddelen van de inkt te verdampen, waarna de resterende bindmiddel-polymeren overblijven om de geleidende partikels in de inkt op hun plaats te houden. Hierdoor kan de dikte van de printsporen tijdens het uitharden afnemen.

Sommige toepassingen vereisen alleen dat geleidende sporen worden aangebracht op een flexibel of rekbaar substraat. Maar bij andere toepassingen moeten er misschien ook nog componenten worden geplaatst. Afhankelijk van de gebruikte inkt kan het nodig zijn om de soldeereilandjes te beitsen voor het solderen. Bovendien moet de soldeertemperatuur vaak verlaagd worden om zowel de geleidende sporen als het substraat te beschermen. De Conductor 3-inkt hoeft bijvoorbeeld niet gebeitst te worden. Er is echter een tin-bismut-zilver (SnBiAg) soldeer of soldeerpasta nodig, in combinatie met een temperatuur van slechts 180 °C van soldeerboutpunt of een reflow-oven.

Andere methoden om flexibele of rekbare materialen met je elektronische schakeling te verbinden zijn vastklemmen, geleidende lijm of het maken van een contactstrip voor een ZIF-connector, waarvoor eventueel weer een versteviging nodig is.

Eerste pogingen met rekbare printen

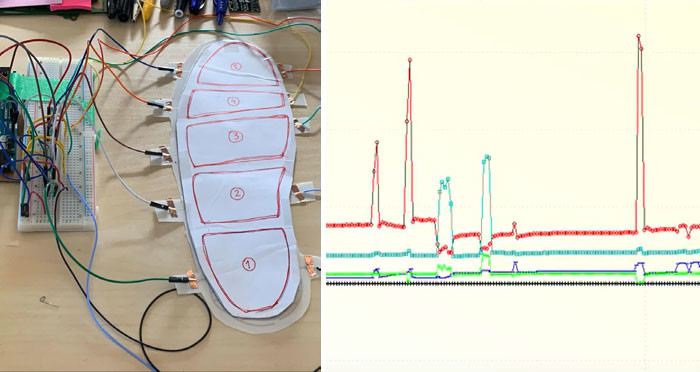

Het Voltera-team heeft hard gewerkt om de optimale combinaties van substraat en inkt voor diverse soorten wearables te onderzoeken. Een daarvan was een druksensor in de binnenzool van schoenen om drukpunten te bepalen en zo houdings- en loopproblemen te onderkennen (figuur 4). Het prototype maakt gebruik van Celanese Intexar TPU-film en Intexar PE874 rekbare geleidende inkt op zilverbasis van dezelfde leverancier. De geprinte sensor en een laag koolstoffolie werden aangesloten op een Arduino Mega, waardoor de gemeten drukken in grafiek konden worden gebracht.

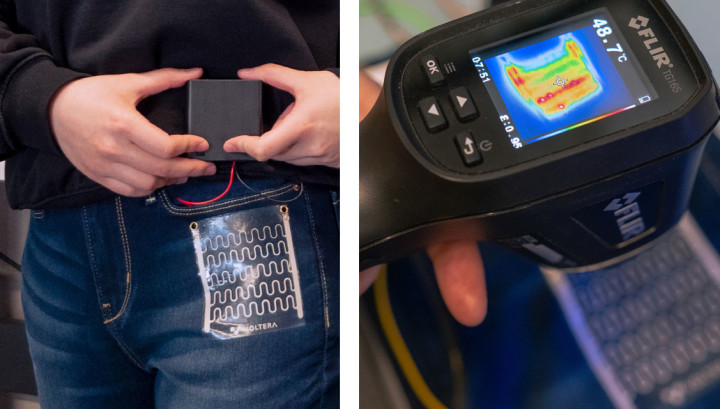

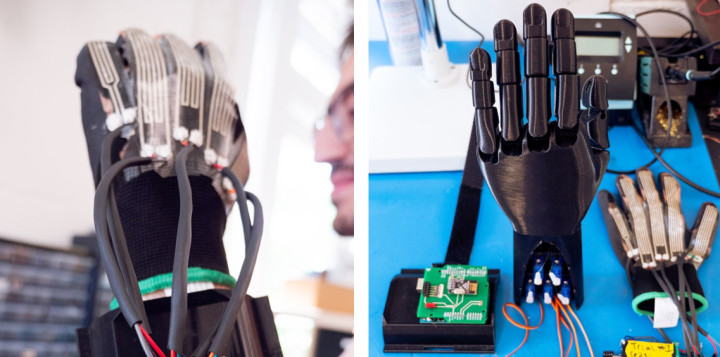

Een ander project gebruikte dezelfde materialen om een verwarmingselement te maken dat op kleding kan worden aangebracht (figuur 5). Het verwarmingselement wordt op de stof gelamineerd met behulp van een T-shirtpers die gewoonlijk wordt gebruikt voor het opdrukken van foto’s, terwijl een mechanische klemverbinding de stroomvoorziening mogelijk maakt. Rekbare substraten kunnen ook worden bedrukt met geleidende inkt om rekstrookjes te maken. Dit werd met succes toegepast in een besturingshandschoen voor een robothand (figuur 6). Dikkere printsporen bleken consistentere signalen op te leveren, terwijl MG Chemicals 9400 geleidende lijm het mogelijk maakte om bedrading op de sensoren aan te sluiten.

Met additieve PCB-druktechnologie kunnen onderzoeks- en engineeringteams de ontwikkelingstijd verkorten en hun ideeën veel sneller itereren. Geleidende inkten kunnen zelfs worden gebruikt om fouten in een PCB-ontwerp te herstellen door gewoon ontbrekende of extra sporen te printen en vervolgens uit te harden. Draagbare elektronica is lange tijd een uitdaging geweest. Dit komt omdat de echt rekbare elektronica voor gebruik dicht op de huid alleen geproduceerd kon worden met behulp van dure metaalsputtertechnieken of geknoei met zeefdrukken. Dankzij de Voltera NOVA kunnen onderzoekers nu innoveren en tegen een fractie van de kosten zelf prototypen maken in aantallen die groot genoeg zijn voor zinvolle tests.

Elektor Expert Paper

Elektor heeft de afgelopen maanden een ongekende vraag naar PCB-printers gezien. Het is dan ook niet verwonderlijk dat er een stortvloed aan vragen over de technologie is geweest. Met prijzen vanaf vier cijfers willen kopers er natuurlijk zeker van zijn dat ze investeren in de optimale technologie voor hun behoeften. Om onze lezers te ondersteunen, hebben we alle beschikbare kennis samengebracht in deze kopers gids, een levend document dat we up-to-date zullen houden naarmate de markt evolueert en volwassener wordt.

Klik hier voor meer info

Discussie (0 opmerking(en))