Open hardware in de strijd tegen het virus

op

“Het doel is om op te schalen op wereldwijde schaal door open hardware-ontwerpen te gebruiken.” Aan het woord is professor Neil Gershenfeld, directeur van het Center for Bits and Atoms aan het MIT (Massachusetts Institute of Technology). De strijd tegen het coronavirus wordt gehinderd door tekorten aan medische uitrusting als mondkapjes en beademingsapparatuur. De vraag is enorm toegenomen terwijl het aanbod juist onder druk staat. De pandemie heeft de mondiale aanvoerketens ontwricht waardoor de productie en distributie van medische producten ernstige hinder ondervindt. In een online-videovergadering bespreekt Neil Gershenfeld hoe open hardware een bijdrage kan leveren aan wegwerken van de tekorten.

Open hardware

Net als open source-software mag open hardware door iedereen vrij worden gebruikt. Een open hardware ontwerp mag worden gemaakt, gekopieerd, gedeeld en veranderd. Als in België een open ontwerp wordt ontwikkeld voor een beschermend gezichtsmasker, kan dat over de hele wereld lokaal gemaakt en gedistribueerd worden. Bij de online-vergadering zijn mensen van over de hele wereld met verschillende expertises aanwezig. Specialisten in medische apparatuur, medewerkers van Airbus en Philips, een Italiaanse arts en mensen uit de Maker-beweging.

Help, don’t hurt

Het eerste uitgangspunt is ‘help, don’t hurt’. Een gezichtsmasker dat niet werkt, is schadelijker dan helemaal geen gezichtsmasker omdat het een vals gevoel van veiligheid geeft. Daarom moet de open hardware in samenspraak met medici worden ontworpen en goed gekeurd door experts. Een vertegenwoordiger van de FDA, de Amerikaanse toezichthouder op medische apparatuur, zegt in de vergadering dat de procedures voor goedkeuring zullen worden versneld. Waar dat in normale tijden maanden kan duren, wordt nu geprobeerd dat in dagen te doen.

Prototyping en testen

Het tweede uitgangspunt is het bundelen van de testcapaciteit. Ontwerpen voor bijvoorbeeld mondkapjes moeten worden getest op of ze daadwerkelijk deeltjes ter grootte van het virus tegen houden. Op locaties waar gespecialiseerde apparatuur aanwezig is, zoals de laboratoria van het MIT en de R&D-afdelingen van bedrijven, kunnen prototypen worden getest. De voortgang van de verschillende projecten wordt bijgehouden in een GitLab-repository. Als het prototype aan alle medische eisen voldoet, kan het ontwerp online beschikbaar worden gesteld en in principe overal in de wereld gemaakt worden. Wel moet rekening worden gehouden met het feit dat goedkeuring door een medische toezichthouder in het ene land niet automatisch geldt in andere landen.

Lokale productie en distributie

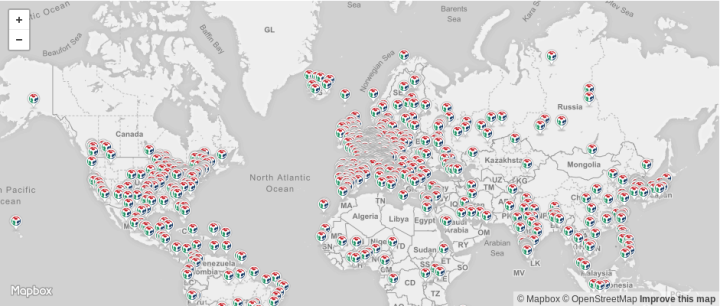

Voor het testen van prototypen is specialistische apparatuur nodig maar voor de productie kunnen vaak veel simpelere machines volstaan. Neil Gershenfeld richtte in 2001 het eerste FabLab (Fabrication Laboratory) op. Een Maker space met computer-gestuurde machines als een lasercutter, CNC-machine en 3D-printers. Inmiddels bestaan er ruim 1750 FabLabs verspreid over vijf continenten. Elk FabLab heeft dezelfde inventaris, van de opgestelde machines tot aan de elektronische componenten in de voorraadkast. Ook staan ze nauw met elkaar in contact via online-platforms als GitLab en is open source het uitgangspunt. Daardoor kan een ontwerp dat is bedacht in FabLab UCAL in Peru, gemaakt worden in het Oulu FabLab in Finland en doorontwikkeld worden in FabLab Kamakura in Japan.

In de videoconferentie werdt besproken hoe dit netwerk effect kan worden toegepast om medische uitrusting te produceren op wereldwijde schaal. De kennis uit verschillende vakgebieden wordt bij elkaar gebracht om tot goede ontwerpen te komen. Prototypes kunnen worden getest in goed uitgeruste laboratoria als die van het MIT. Ontwerpen die aan de eisen voldoen kunnen via het internet worden gedeeld. En FabLabs en andere Maker-spaces over de hele wereld kunnen aan de slag om lokaal te produceren en distribueren.

Gezichtsmaskers uit de 3D-printer

Er zijn al voorbeelden van hoe open hardware wordt ingezet om het tekort aan medische uitrusting terug te dringen. Josef Průša, de maker van de open source Prusa 3D printers, heeft een open hardware-ontwerp gemaakt voor beschermende gezichtsmaskers. Over de hele wereld zijn 3D-printers aan het werk gezet om maskers te fabriceren. Ook het Brusselse FabLab ULB maakt gezichtsmaskers. In samenspraak met het lokale ziekenhuis CHU Saint-Pierre zijn twee prototypes ontwikkeld, één dat wordt gefabriceerd met de lasercutter en één voor de 3D-printer. Nadat de prototypen het goedkeuringsproces van het ziekenhuis hadden doorlopen is de productie opgestart. Inmiddels zijn FabLabs uit Charleroi en de Ardennen aangehaakt om de productie op te schalen.

“De visie”, zei Neil Gershenfeld tijdens de videovergadering, “is om net zo snel op te schalen als het virus door gebruik van open hardware-design, prototyping-tools en een mondiaal productienetwerk.”

Discussie (0 opmerking(en))