Raketmotor uit de printer

op

Op 18 februari 2019 bereikte de Europese ruimtevaarorganisatie ESA een belangrijke mijlpaal op de (lange) weg naar goedkopere draagraketten: op het testterrein P8 in het Duitse Lampoldshausen werd de BERTA-raketmotor voor het eerst met succes getest. Op zich is een test van een raketmotor niets bijzonders, maar BERTA is iets speciaals.

3D-print

BERTA (de afkorting staat voor Biergoler Raumtransportantrieb) is de allereerste raketmotor die volledig met 3D-printtechnologie is vervaardigd. Ontwikkeld voor een nominale stuwkracht van 2,45 kN, is de motor gedurende 560 seconden continu getest

De motor is ontwikkeld in het kader van het onderzoek naar toekomstige Europese draagraketten (Future Launcher Preparatory Programme of FLPP) van de ESA. De verdeling van de middelen binnen het FLPP wordt gestuurd door het Duitse ruimtevaartcentrum DLR (Deutsches Zentrum für Luft- und Raumfahrt).

Brandstof

BERTA is ontworpen voor gebruik met houdbare brandstoffen. Met houdbaar wordt in deze context bedoeld dat deze brandstoffen bij kamertemperatuur opgeslagen kunnen worden. Deze motoren kunnen betrouwbaar meermaals worden gestart en zijn daardoor (ook) geschikt voor langdurige missies. En dat betekent dat deze motor niet alleen voor kleine en middelgrote raketten kan worden gebruikt (die niet hoger dan betrekkelijk lage omloopbanen komen) maar ook voor missies die veel verder gaan.

De gebruikelijke houdbare brandstoffen zijn echter extreem giftig. Om deze reden zijn voor de eerste tests conventionele cryogene brandstoffen gebruikt.

Additieve productie

3D-printen (ook additieve productie genaamd) biedt bij de bouw van raketmotoren diverse voordelen. De productietijd kan bijvoorbeeld aanzienlijk worden verkort. Om een voorbeeld te noemen: bij conventionele productie worden verbrandingskamers eerst gegoten en gesmeed. Vervolgens worden koelkanalen uitgefreesd die daarna galvanisch worden afgedekt. De gebruikelijke levertijd bedraagt gemakkelijk zo’n anderhalf jaar. Met additieve productie kan een complete motor binnen enkele weken worden geleverd.

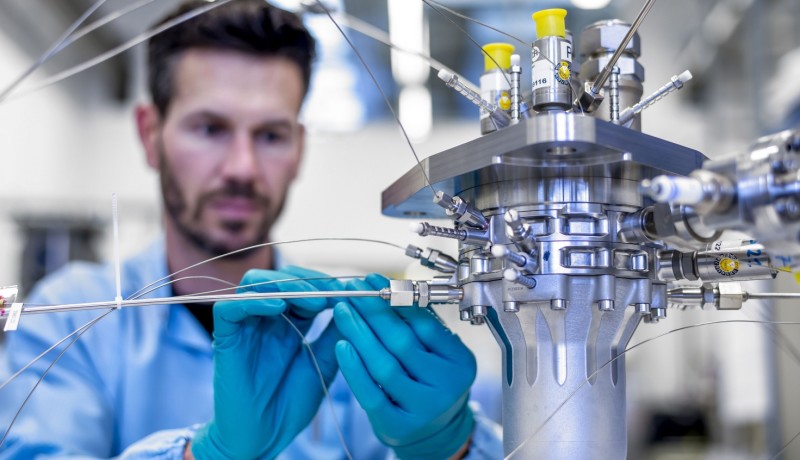

In het specifieke geval van BERTA zijn zowel de injectiekop (van een corrosiebestendige nikkellegering) als de verbrandingskamer (van roestvrij staal) vervaardigd met selectief lasersmelten. Het uiteindelijke onderdeel wordt daarbij laag voor laag vervaardigd door het opsmelten van poedervormig materiaal op een basisplaat.

Met 3D-printtechniek zijn complexere structuren mogelijk die op conventionele wijze niet vervaardigd kunnen worden. BERTA bevat bijvoorbeeld een complex ontwerp voor de koelkanalen waardoor de verbrandingskamer beter gekoeld kan worden. Dat betekent op zijn beurt dat de verbrandingskamer in de toekomst compacter gebouwd kan worden, wat weer een aanzienlijke materiaalbesparing oplevert.

Het is de bedoeling 3D-printtechnologie ook voor andere ESA-projecten in te zetten, bijvoorbeeld voor de Vinci- en Vulcain-motoren van de Ariane 6.

Bron: DLR

Discussie (0 opmerking(en))