3D-printen met 3D-licht: 100 keer sneller

17 januari 2019

op

op

Bij 3D-printen met een extruder wordt kunststoffilament laag voor laag aangebracht. Een nieuwe manier van 3D-printen van de University of Michigan, waarbij vloeibare hars in de ruimte uithardt, is tot wel 100 keer sneller dan een gewoon 3D-printproces.

In principe zou 3D-printen de lacune tussen de fabricage van prototypes en massaproductie bij kleine en middelgrote series van maximaal 10.000 stuks moeten kunnen opvullen en de dure fabricage van mallen overbodig maken. Maar helaas is de gebruikelijke manier van goedkoop 3D-printen met een bestuurde extruder, waarbij 3D-objecten in een langdurig proces als het waren met veel 1D-objecten = lijnen worden opgebouwd, erg traag. Ook de 3D-printen op basis van hars waarbij het uitharden met licht wordt bestuurd is niet echt snel. Als we niet honderden conventionele 3D-printers willen opbouwen voor een kleine productiefaciliteit (en die printers ook onderhouden, wat erg kostbaar is), zijn zelfs kleine series met 3D-printen niet echt economisch of bruikbaar.

Bij de nieuwe werkwijze wordt het uitharden van de vloeibare hars bestuurd met behulp van twee lichtbronnen. Daardoor kan heel nauwkeurig worden bepaald, op welk punt in de ruimte de hars uithardt en waar hij vloeibaar blijft. Eén lichtbron stimuleert het uitharden van de hars en de andere stopt dat proces juist. Omdat hier driedimensionale blokken in één keer kunnen worden belicht, is deze techniek niet alleen extreem snel, maar ook eigenlijk de eerste „echte“ 3D-printtechniek.

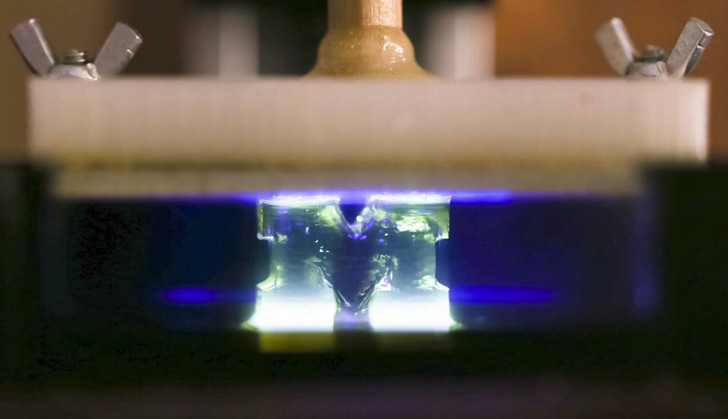

Het 3D-object in de vorm van de letter „M“ wordt geprint, terwijl het continu uit het harsbad wordt getrokken. Video: Evan Dougherty, College of Engineering van de University of Michigan

Door het creëren van een relatief groot gebied, waar uitharding optreedt, kunnen ook kleveriger harsen, potentieel met versterkende poedervormige additieven, voor de fabricage van stabiele objecten worden gebruikt. Met deze werkwijze wordt ook een duidelijk betere structurele integriteit bereikt dan bij 3D-printen met filament, omdat die objecten altijd zwakke plekken hebben waar de lagen op elkaar liggen.

Omdat die film niet dikker is dan plakband, moet de hars erg vloeibaar zijn om snel genoeg in de dunne spleet tussen de nieuwe, gestolde laag en het oppervlak te vloeien, als het object wordt weggetrokken. Daardoor is deze manier van 3D-printen met hars alleen bruikbaar voor kleine series, specifiek voor één klant of voor het maken van eenmalige producten, zoals bijvoorbeeld steunzolen e.d.

In plaats van het stollen aan te sturen in een 2D-oppervlak, zoals nu gebruikelijk is, kan de methode uit Michigan met twee kleuren licht de hars in principe op elke willekeurige 3D-positie in de nabijheid van het belichtingsvenster laten uitharden en dus dikkere 3D-lagen in één keer printen, wat de snelheid enorm vergroot.

De onderzoeksresultaten zijn gepubliceerd in het vakblad Science Advances onder de titel „Rapid, continuous additive manufacturing by volumetric polymerization inhibition patterning“.

Bron: 3D printing 100 times faster with light

In principe zou 3D-printen de lacune tussen de fabricage van prototypes en massaproductie bij kleine en middelgrote series van maximaal 10.000 stuks moeten kunnen opvullen en de dure fabricage van mallen overbodig maken. Maar helaas is de gebruikelijke manier van goedkoop 3D-printen met een bestuurde extruder, waarbij 3D-objecten in een langdurig proces als het waren met veel 1D-objecten = lijnen worden opgebouwd, erg traag. Ook de 3D-printen op basis van hars waarbij het uitharden met licht wordt bestuurd is niet echt snel. Als we niet honderden conventionele 3D-printers willen opbouwen voor een kleine productiefaciliteit (en die printers ook onderhouden, wat erg kostbaar is), zijn zelfs kleine series met 3D-printen niet echt economisch of bruikbaar.

3D-printen met hars

Het nu bij de afdeling voor ingenieurswetenschappen aan de University of Michigan ontwikkelde procedé komt aan dat bezwaar tegemoet, want het is veel sneller. In vergelijking met conventioneel 3D-printen met hars en licht, waarbij de 3D-objecten als het ware tweedimensionaal worden opgebouwd in lagen, komt er bij de nieuwe werkwijze een dimensie bij. Daarmee kunnen 3D-objecten dus driedimensionaal in één keer worden vervaardigd.Bij de nieuwe werkwijze wordt het uitharden van de vloeibare hars bestuurd met behulp van twee lichtbronnen. Daardoor kan heel nauwkeurig worden bepaald, op welk punt in de ruimte de hars uithardt en waar hij vloeibaar blijft. Eén lichtbron stimuleert het uitharden van de hars en de andere stopt dat proces juist. Omdat hier driedimensionale blokken in één keer kunnen worden belicht, is deze techniek niet alleen extreem snel, maar ook eigenlijk de eerste „echte“ 3D-printtechniek.

Door het creëren van een relatief groot gebied, waar uitharding optreedt, kunnen ook kleveriger harsen, potentieel met versterkende poedervormige additieven, voor de fabricage van stabiele objecten worden gebruikt. Met deze werkwijze wordt ook een duidelijk betere structurele integriteit bereikt dan bij 3D-printen met filament, omdat die objecten altijd zwakke plekken hebben waar de lagen op elkaar liggen.

Tot nu toe

Een eerdere oplossing voor het probleem van het ongewenst uitharden was een zuurstofdoorlatend venster. De zuurstof dringt daarbij in de hars en stopt het uitharden in de nabijheid van het venster, zodat daar een vloeistoffilm ontstaat, de het mogelijk maakt om de vers gedrukte laag weg te trekken.Omdat die film niet dikker is dan plakband, moet de hars erg vloeibaar zijn om snel genoeg in de dunne spleet tussen de nieuwe, gestolde laag en het oppervlak te vloeien, als het object wordt weggetrokken. Daardoor is deze manier van 3D-printen met hars alleen bruikbaar voor kleine series, specifiek voor één klant of voor het maken van eenmalige producten, zoals bijvoorbeeld steunzolen e.d.

Nieuwe techniek

Omdat nu, in plaats van zuurstof, een tweede lichtbron wordt gebruikt voor het stoppen van het uitharden, konden de onderzoekers veel grotere tussenruimtes en daardoor lagen met een dikte van een millimeter gebruiken, waar de hars veel sneller in kan stromen. Het geheel werkt natuurlijk alleen met speciale harsen, want in gewone systemen vindt maar één reactie plaats. Een fotoactivator hardt de hars uit, overal waar licht is. De in Michigan gebruikt hars heeft echter ook een fotoinhibitor, die reageert op een andere golflengte.In plaats van het stollen aan te sturen in een 2D-oppervlak, zoals nu gebruikelijk is, kan de methode uit Michigan met twee kleuren licht de hars in principe op elke willekeurige 3D-positie in de nabijheid van het belichtingsvenster laten uitharden en dus dikkere 3D-lagen in één keer printen, wat de snelheid enorm vergroot.

De onderzoeksresultaten zijn gepubliceerd in het vakblad Science Advances onder de titel „Rapid, continuous additive manufacturing by volumetric polymerization inhibition patterning“.

Bron: 3D printing 100 times faster with light

Read full article

Hide full article

Discussie (0 opmerking(en))